部分的、複雑、完全な自動化とは

技術の進歩は、生産自動化の継続的な拡大によって特徴付けられます。部分的な自動化、つまり個々の生産、作業の自動実行から、複雑な自動化、さらには完全な自動化に至るまで、ワークショップや自動工場への移行がますます増加しており、最高の技術的および経済的効率。 …

部分的な自動化

生産自動化の前提条件は、技術プロセスのすべての基本操作と補助操作を機械化することです。部分的な自動化は、どのようなプロダクションでも特徴的な機能です。

人間の機能を工具を動かす機械に移すことにより、人間の身体的能力によって生産の発展に課せられた制限が取り除かれ、18 世紀後半から 19 世紀初頭の産業革命として知られる、そのレベルと規模の急激な飛躍を引き起こしました。

最初の自動機械が誕生して以来、生産自動化は継続的かつ質的に発展してきました。かさばる蒸気エンジンを操作が簡単で小型のものに置き換えます。 電気モーター 作業機械の操作と設計の原則を根本的に変え、管理の原則も変えました。

機械の個別の作動本体の個別の駆動とそれらの間の電気接続の導入により、機械の運動学が大幅に簡素化され、機械の扱いやすさと信頼性が向上しました。

機械的接続と比較して、操作がより柔軟で便利である電気的接続は、電気的および機械的プログラム制御を組み合わせたものを作成することを可能にし、機械的プログラミング装置を備えた自動機械よりも計り知れないほど複雑な操作の自動実行を保証します(電気自動化システムの利点).

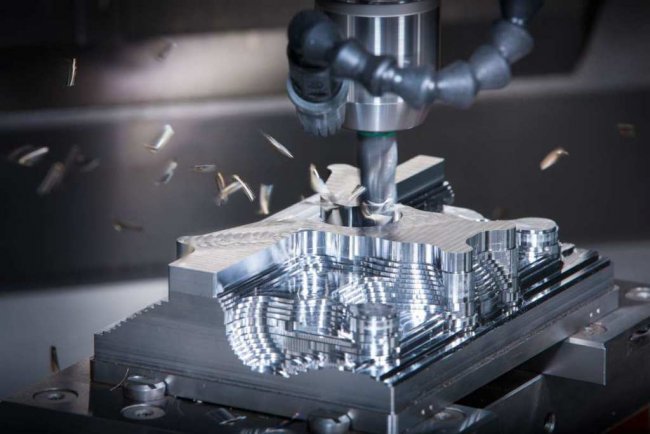

電気的接続を使用すると、作業器官の必要な動作順序が簡単に達成されるだけでなく、この順序を簡単に変更して作業機械を復元し、新しい製品を加工できるようになります。たとえば、現代のコンピュータ制御の自動機械(cf. CNCマシン) あらゆる形状のパーツを処理できます。このようなマシンを復元するには、プログラムを変更するだけで済みます。

電気的にプログラムされた制御は、人間の介入なしで作業体の動作の必要なサイクルを実行できるだけでなく、特定の条件が満たされたときにそのようなサイクルを自動的に開始することもできます。たとえば、機械がすでに加工された製品から解放されるときなどです。物質の新しい部分とその適切な空間であり、機能する器官に関連して配置されています...

このような操作を自動的に実行するには、機械に高感度の要素、つまり個々の条件の充足を監視するセンサーを装備する必要があります。さらに、制御システム自体がこれらの条件が満たされていることを確認できる必要があります。つまり、論理的な問題を解決できる必要があります (以下を参照)。論理演算).

自動レギュレータは普及しており、人間が行うよりもはるかに速く正確にその機能を実行し、多くの産業やプロセスの技術的および経済的指標に大幅な改善をもたらしました。エンジンの温度、ボイラーの蒸気圧力と温度、圧延機の板厚、電気炉の温度など。

自動制御システムを制御する装置である自動コントローラーを使用しない生産はありません。場合によっては、これらのシステムにより、手動で実装できなかった新しいプロセスやユニットを作成できるようになりました(例: 原子力発電所).

複雑な自動化

自動制御システムの使用の最大の効果は、ワークショップまたはセクションのすべての機械および技術ユニットの自動化を包括的にカバーすることによって達成されます。

統合オートメーションは、生産オートメーションの段階であり、その輸送を含む材料加工作業のセット全体が、共通の手段で統合されたさまざまな自動装置を使用して、自動機械と技術、所定のプログラムとモードに従ったユニットのシステムを通じて実行されます。マネジメントシステム。

複雑な自動化により、技術プロセスの制御における人間の機能は、プロセスの経過を監視し、その指標を分析し、最適な指標を使用する自動調整装置とソフトウェアデバイスの一連のタスクとして機器の動作モードを選択することに縮小されます。この条件下で達成されます。

最も簡単に統合できる自動化は、連続生産、プロセスで実行され、その個別のセクションが単一の材料フローを通じて強制的に接続されます。

複雑なプロセスオートメーションの例としては、自動ラインが挙げられます。自動ラインでは、各自動機械がソフトウェアデバイスを使用して、材料処理の所定の段階を実行するために動作する器官の所定の一連の動作を実行し、接続されたリニアマシンのセット全体が行われます。搬送装置を自動的に操作することにより、完成品を受け取るまでの一般的な処理フェーズを実行します。

完全に自動化されたビジネスはすべて 発電所 (原子力発電所、火力発電所、水力発電所)。これらのステーションの主要な電気および機械設備の管理は自動的に実行され、その動作の制御は、原則としてシフト指令担当者が必要なモードを設定する一点に集中されます。

運用管理は一元化され、1 人の担当者に集中されなければなりません。このような集中化の必要性は、個々の技術ユニットのモードの選択を決定するために、生産、プロセス全体の完全な全体像、つまり、システムのすべてのセクションから得られるすべての情報の処理を行う必要があるという事実によるものです。というプロセスが必要です。

したがって、制御システムの中でデバイスは重要な位置を占めており、その役割は人間と機械の間のコミュニケーションを組織し、人がプロセスを制御しやすくし、神経系を緩和し、ストレスや日常的なことから脳を解放することです。仕事。

さらに、追加のデバイスの助けがなければ、プロセスの進行状況に関する大量の情報の流れを処理できないことがよくあります。

たとえば、分岐電力システムの集中管理の状況では、中央制御ポイントのディスパッチャの機能はますます複雑になり、意思決定は、原則として、深刻な時間不足の状況で実行されます。これらすべてには、意思決定に必要な、目に見えやすい結果の形で人に示すために、多様な情報を迅速に収集することが必要です。

集中管理により、すべての生産およびプロセスのステータス情報がシフト指令員またはオペレーターによって集中管理されます。

人に情報を伝えるために、オペレーターまたは指令員の前のコントロール センター ボードに多数の表示および記録装置が設置されています。コントロール ルームには、デバイスに加えて、生産のさまざまな重要な領域を監視できる技術的なデバイスもあります。

写真は制御室です。それは、それらが配置されている垂直パネルです ニーモニックスキーム 管理対象産業、プロセス、測定機器、各種警報インジケーターや自動制御装置のパネル、場合によってはリモコンのキーやボタンも含まれます。

広大な領域を持つ企業や産業では、制御および管理の対象とディスパッチセンターの間の情報交換がテレメカニクスの技術的手段の助けを借りて実行されるため、これらのシステムを再現するためのデバイスがディスパッチパネルに配置されます。

プロセスの特性と特性に関する知識に基づいてプロセスを制御する人は、広範な先見性を活用するため、プロセス制御を大幅に向上させることができます。このプロセスの狭い枠組みでは、知識は人間の脳内のプロセスのモデルです。

人は、1 つまたは別の制御アクションを選択する前に、この「モデル」を使用して、アクションの結果がプロセスの出力パラメーターにどうなるかを推測的にチェックします。

この影響がプロセスを望ましい方向に強制的に変更するか、またはそのコースを変更しないことを確信した後でのみ、この影響を実際のプロセスに移し、常にそのコースと得られた推測結果を比較し、モデルを改良します。

人間が行うのと同じように、自動予測制御システムも機能します。このようなシステムには、プロセス モデル、実際のプロセスに一致するモデル パラメータの自己調整を提供するデバイス、および最高のプロセス パフォーマンスを提供する制御アクションをモデルから自動的に検索するデバイスが必要です。検出された影響は実際のプロセスに自動的に転送される必要があります。

複雑な自動制御システムの例としては、作業スペースの温度調節器と、炉のバーナーに供給される燃料と空気の流れの調節器を備えた、材料を加熱するための連続炉が挙げられます。

炉から出る材料の加熱は、作業空間の温度、材料の移動速度、およびその他の多くの要因によって決まります。次に、作業空間の温度は、燃料消費量と燃料と空気の消費量の比率によって決まり、また、加熱された材料の移動速度にも依存します。

この例における材料の温度維持の問題は、無関係な温度コントローラーと流量コントローラーを別個に設置しても解決できません。

炉内の材料の移動速度が増加すると、炉内の温度コントローラへの基準が自動的に増加し、燃料消費量が増加すると、空気流量コントローラへの基準が増加する必要があります。

複数のエネルギー変換を伴うプロセスを制御するシステムの作成においても、困難な作業が発生します。高炉製錬の一例。ここで、制御則は個々のプロセスパラメータ (温度、圧力、流量など) の一連の必要な値を確立します。各パラメータは、そのプロセスの外部および内部の要因によって引き起こされる多くの外乱の影響を受けます。

既存の生産領域の統合自動化の成功は、ほぼ完全に、既存の機器とテクノロジーが自動制御の要件に準拠しているかどうかによって決まります。

ほとんどの企業の設備は手動制御用に設計されています。したがって、複雑な自動化には、原則として、速度と精度の点での自動制御の可能性が最大限に活用される、設備の近代化または完全な交換、技術および生産組織の変更が伴う必要があります。

生産領域を完全に自動化するには、経済効率を判断するための一連の対策全体を技術的および経済的に徹底的に分析する必要があります。完全な自動化により、生産およびプロセス管理を一元化し、人員を削減し、機器の生産性を向上させ、製品の品質を向上させ、コストを削減することができます。

複雑なプロセスの場合、管理を一元化するには、制御されたプロセスの進行状況に関する情報を収集し、それを担当者に都合の良い形式で送信できる自動管理システムの使用が必要です。

統合オートメーションは完全自動化への一歩であり、ワークショップや自動工場の構築で終わります。

完全自動化

完全自動化は、生産自動化の段階であり、自動機械のシステムが人間の直接の関与なしに、特定の生産、プロセスの作業範囲全体を実行します。これには、特定の条件下で最高のパフォーマンスを提供する作業モードの選択と確立が含まれます。 。

人間の義務は、管理システムとその個々のユニットが適切に機能していることを監視すること、およびプロセスが満たさなければならないタスクと基準をこのシステムに導入することに集約されます。

一定の条件下で実行される単純なプロセスでは、一度選択して調整すると、最適なモードを長期間維持することができ、完全な自動化の概念は複雑な自動化の概念と一致します。

外乱の影響を受けるほとんどのプロセスにおいて、完全自動化と複雑な自動化の主な違いは、個々の機械やユニットの動作モード(緊急時を含む)を選択および調整する機能が人間から自動制御システムに移管されることです。

全自動化への移行の基本は、最適な設備動作モードの自動探索と確立、および個々の機械やユニットのモードの調整である運用管理の自動化です。

これらの問題を解決するために、コンピュータ技術、特に制御機械が広く使用されています(コントローラー, 産業用コンピュータ)、生産過程、プロセスを分析し、制御則を統合し、最適性基準を決定します。技術フローの自動分析と制御法則の統合により、完全自動化のためのシステムの自己適応性が事前に決定されます。

完全自動化システムには階層構造の原則があります。

- 第 1 段階には、ソフトウェア制御システムと論理制御システム、および自動制御システムがあります。

- 第 2 段階 - 個々のマシンと集合体を自動的に最適化するシステム。

- 第 3 段階は、運用管理のための自動システムです。

3 レベルの制御階層は、完全自動化システムの機能構造を定義します。このシステムのハードウェア解像度は異なる場合があり、システムは上記のように構築できますが、個々のデバイスによって実行される機能を明確に分離せずに構築することもできます。

制御タスクの複雑さが増すと、機器の数と複雑さが増加し、その結果、システムの通常の動作が中断される可能性が高まります。

プロセスの継続的な強化とその規模の増大、そしてそれに伴う事故の脅威の増大により、生産の自動化において信頼性の問題がさらに重要になっています。したがって、ますます信頼性の高い要素とその接続方法が開発されるとともに、信頼性が不十分な要素から信頼性の高いシステムを構築する方法も模索されています。

全自動システムは複雑かつ分岐した自動制御システムであり、個々の要素の信頼性と構造の信頼性の両方による高い信頼性が要求されます。

完全自動化のタスクは、自動ワークショップと企業(自動工場)の作成です。完全自動化の大きな経済効果は、装置の使用を改善し、所定の条件下で最適な生産性と製品品質を備えたプロセスのリズムを確保することによって達成されます。

見て: 技術プロセスの自動化, 現代の生産における産業用ロボット, 電源管理システムの自動化

自動制御技術の開発は、機器、特に制御装置を構成する要素の進歩なしには不可能です。自動制御機器やシステムの開発において最も重要な課題は、その信頼性を高めることです。