現代の生産における産業用ロボット — 種類とデバイス

産業用ロボットは今日、人間の生産現場で広く使用されています。これらは、多くの技術的プロセスと同様に、輸送および貨物業務の機械化および自動化の最も効果的な手段の 1 つとして機能します。

産業用ロボットの導入によるプラスの効果は、通常、労働生産性の向上、最終製品の品質の向上、生産コストの削減、人の労働条件の改善、そして最終的には企業の社会的変革など、さまざまな側面から同時に注目されます。あるタイプの製品を別のタイプの製品でリリースすることが非常に容易になります。

しかし、産業用ロボットの導入によって、すでに稼働している手動生産にこのような広範かつ多面的なプラスの効果をもたらすためには、導入プロセス自体、ロボットの価格、および導入プロセス自体にかかる計画コストを事前に計算する必要があります。また、生産および技術プロセスの複雑さが、産業用ロボットの導入を支援する近代化計画に一般的に適切であるかどうかを検討することもできます。

実際、初期の生産が非常に単純化されているため、ロボットの設置が非現実的であり、有害ですらある場合もあります。さらに、ロボットのセットアップ、メンテナンス、プログラミング、および作業中の補助装置などには有資格者が必要になります。これを事前に考慮することが重要です。

何らかの形で、人間の健康への悪影響が最小限に抑えられるという理由だけで、生産におけるロボットによる無人ソリューションの関連性が今日ますます高まっています。ここで、処理と設置の全サイクルが、煙の休憩のための中断や、ロボットの代わりに生身の人間が行動する制作に固有のエラーもなく、より迅速に実行されるという理解を付け加えましょう。ロボットをセットアップして技術プロセスを開始した後は、人的要因は事実上排除されます。

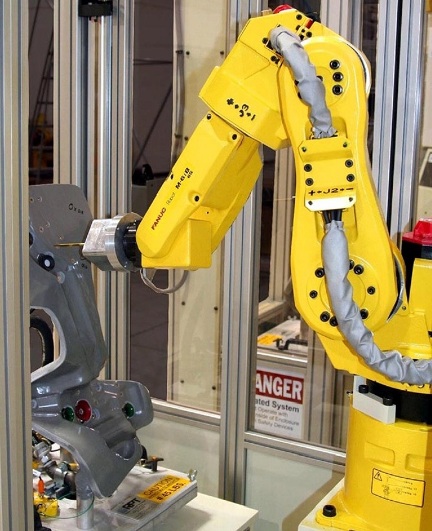

現在では、ツールのグリップ、ツールの固定、ワークピースの保持、作業エリアへの送りなどの手作業は、ほとんどの場合ロボットマニピュレータの労働に置き換えられています。制限は、耐荷重、限られた作業エリア、事前にプログラムされた動作によってのみ課されます。

産業用ロボットは以下を提供できます。

-

高速かつ正確な位置決めによる高い生産性。効率が良くなり、代わりの人に給与を支払う必要がなく、オペレータは 1 人で十分です。

-

高品質 — 0.05 mm程度の精度、結婚の可能性は低い。

-

例えば、絵を描くときに人間が塗料やワニスと接触することが排除されているという事実による、人間の健康に対する安全性。

-

最後に、ロボットの作業領域は厳しく制限されており、最小限のメンテナンスしか必要としません。たとえ作業環境が化学的に攻撃的であっても、ロボットの材質はこの衝撃に耐えることができます。

歴史的には、最初の特許取得済み産業用ロボットは 1961 年にニュージャージー州のゼネラル モーターズ工場向けに Unimation Inc によってリリースされました。ロボットの一連の動作はコードの形で磁気ドラムに記録され、一般化された座標で実行されます。アクションを実行するために、ロボットは油圧アンプを使用します。その後、この技術は日本の川崎重工業と英国のゲスト社であるキーン社とネトルフォールズ社に移転され、ユニメーション社によるロボットの生産は若干拡大しました。

1970 年までに、スタンフォード大学は、コンピューターによって制御され、電気駆動装置を備えた、6 自由度を持つ人間の腕の機能に似た最初のロボットを開発しました。同時に、日本のNachi社が開発を行っています。ドイツのKUKA Roboticsは1973年に6軸ロボットFamulusのデモンストレーションを行い、スイスのABB Roboticsは同じく6軸で電気機械駆動のASEAロボットの販売を開始した。

1974 年に日本のファナック社が独自の生産を確立しました。 1977年に最初の安川ロボットが生産されました。コンピューター技術の発展に伴い、自動車産業へのロボットの導入がますます進んでいます。1980 年代初頭、ゼネラル モーターズは独自のファクトリー オートメーション システムの構築に 400 億ドルを投資しました。

1984年、国内のアフトワズはKUKA Roboticsからライセンスを取得し、自社の生産ライン用のロボットの生産を開始しました。 1995 年までに、世界中のロボットのほぼ 70% が国内市場である日本に導入されるでしょう。こうして産業用ロボットはいよいよ自動車業界に定着することになる。

自動車製造は溶接なしでどのように行われるのでしょうか?とんでもない。つまり、世界中のすべての自動車産業が何百ものロボット溶接複合施設を備えていることがわかりました。産業用ロボットの 5 台に 1 台が溶接に携わっています。次の需要はロボットローダーですが、アルゴンアーク溶接とスポット溶接が優先されます。

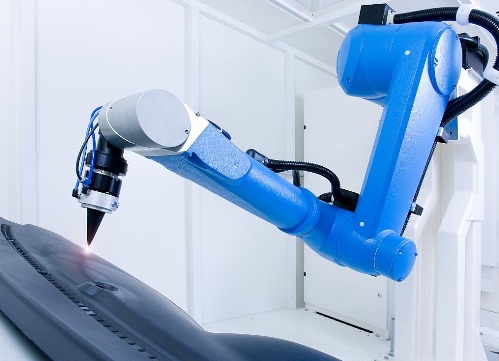

手動溶接では、専用ロボットによる継ぎ目の品質とプロセス制御の程度に匹敵するものはありません。レーザー溶接はどうでしょうか。集束レーザーを使用して最大 2 メートルの距離から技術プロセスが 0.2 mm の精度で実行されます。これは航空機の製造や医療において、まさにかけがえのないものです。さらに、CAD/CAM デジタル システムとの統合も可能です。

溶接ロボットには、作業本体、作業本体を制御するコンピュータ、メモリという 3 つの主要な動作ユニットがあります。作業体には手のようなハンドルが付いています。本体は 3 つの軸 (X、Y、Z) に沿って自由に動き、グリッパー自体もこれらの軸の周りを回転できます。ロボット自体はガイドに沿って移動できます。

最新の生産施設では、製品のサイズや重量に関係なく、荷降ろしと積み込みを行わずに作業を行うことはできません。ロボットが単独でワークを機械に設置し、降ろして配置します。ロボットは複数のマシンと同時に対話できます。もちろん、この文脈では空港での荷物の積み込みについて触れずにはいられません。

ロボットはすでに人件費を最小限に抑えることを可能にしています。パンチやオーブンの操作などの単純な機能だけではありません。ロボットは、はるかに困難な条件下でもより多くの重量を持ち上げることができ、同時に疲れることなく、生きている人間よりもはるかに少ない時間を費やすことができます。

たとえば、鋳物工場や鍛冶屋では、伝統的に人々にとって非常に困難な状況が続いています。このタイプの生産は、ロボット化の観点から、荷降ろしと荷積みに次ぐ第 3 位です。ヨーロッパのほぼすべての鋳造工場が現在、産業用ロボットを備えた自動化システムを備えていることは偶然ではありません。ロボットの導入コストは企業にとって数十万ドルかかりますが、非常に柔軟な複合体が自由に使えるようになり、それを補って余りあるものになります。

ロボットレーザーと プラズマ切断 プラズマトーチを使用して従来のラインを改善します。コーナーや I ビームの 3 次元切断と切断、さらなる加工の準備、溶接、穴あけ。自動車業界では、スタンピングと成形後に製品のエッジを正確かつ迅速に切断する必要があるため、この技術はかけがえのないものです。

このようなロボットの 1 つは、溶接と切断の両方を組み合わせることができます。ウォータージェット切断の導入により生産性が向上し、材料への不必要な熱への曝露がなくなり、フランスにあるルノーのロボット工場では、ルノー エスパス クーペの金属の小さな穴が 2 分半ですべて切断されました。

家具、自動車、その他の製品の製造において、ロボットによってチューブを位置決めして非常に素早く曲げる場合、ワークヘッドを使用したロボットによるチューブ曲げが役立ちます。このようなパイプには、ロボットによるマンドレルの曲げプロセスを妨げないさまざまな要素を装備できるようになりました。

エッジング、穴あけ、フライス加工 - 金属、木材、プラスチックなど、ロボットにとってより簡単なものは何でしょうか。正確で耐久性のあるマニピュレーターは、これらのタスクを確実に処理します。作業領域に制限はなく、拡張軸または複数の制御軸を設置するだけで十分であり、優れた柔軟性と高速性が得られます。こんなことはできません。

フライス工具の回転数は毎分数万回転に達し、継ぎ目の研磨は一連の単純な反復動作に完全に変換されます。しかし以前は、サンディングや研磨による表面処理は、汚れていて重く、非常に有害であると考えられていました。ペーストは、研磨ベルトを通過した後のフェルトホイール処理中に自動的に供給されるようになりました。オペレーターにとっては迅速かつ安全です。

ロボットは基本的にほぼすべての生産プロセスに無制限に導入できるため、産業用ロボットの将来性は非常に大きいです。自動作業の品質は、場合によっては人間の手では到底達成できないほど高品質です。航空機製造、精密医療機器、超精密兵器など、エラーや不正確さが許容されない大規模な産業が存在します。個々の企業の競争力が向上し、経済に好影響を与えることは言うまでもありません。