超音波とは何ですか?業界でどのように使用されますか?

超音波は弾性波(弾性力の作用により液体、固体、気体媒体中を伝播する波)と呼ばれ、その周波数は人間の可聴範囲外(約 20 kHz 以上)にあります。

当初、超音波と可聴音は、人間の耳による知覚または非知覚に基づいてのみ区別されていました。聴力閾値は人によって異なり、7 ~ 25 kHz であり、人は骨伝導のメカニズムを通じて 30 ~ 40 kHz の周波数の超音波を知覚することが確立されています。したがって、超音波周波数の下限値は従来から認められている。

超音波周波数の上限は、周波数 1013 ~ 1014 Hz、つまり 1013 ~ 1014 Hz までです。波長が固体や液体の分子間距離に匹敵する周波数まで。気体では、この境界は分子の下に位置し、分子の自由行程によって決まります。

超音波の便利な働き

そして、物理的な超音波は可聴音と同じ性質を持ち、条件付き(より高い周波数)でのみ異なりますが、超音波が多くの有用な方向に適用できるのはまさにより高い周波数であるためです。

したがって、固体、液体、または気体の物質内の超音波の速度を測定する場合、高速プロセスを観察する場合、比熱(気体)を決定する場合、固体の弾性定数を測定する場合、非常に小さな誤差が得られます。

弾性波のエネルギーは周波数の二乗に比例するため、低振幅で高周波を使用すると、エネルギー流の密度を高めることができます。さらに、超音波を適切に使用すると、非常に特殊な音響効果や現象を数多く生み出すことができます。

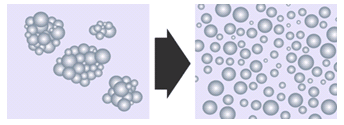

これらの珍しい現象の 1 つは音響キャビテーションです。音響キャビテーションは、強力な超音波が液体に向けられたときに発生します。液体中では、超音波作用の領域で、蒸気またはガスの小さな泡(顕微鏡以下のサイズ)が直径 1 ミリメートルの数分の 1 まで成長し始め、波の周波数で脈動し、正圧段階で崩壊します。

崩壊する気泡は、数千気圧で測定される高圧パルスを局所的に生成し、球状衝撃波の源となります。このような脈動気泡の近くで生成される音響マイクロフローは、エマルジョンの調製や部品の洗浄などに役立ちます。

超音波を集束させることにより、音響ホログラフィーおよびサウンド ビジョン システムで音像が取得され、音響エネルギーが集中されて、定義され制御された指向特性を持つ指向性ビームが形成されます。

超音波を光の回折格子として利用することで、一般に弾性波と同様に密度が周期的に変化するため、光の屈折率をさまざまな目的に変化させることができます。

最後に、超音波の伝播速度に関する特性です。無機媒体では、超音波は媒体の弾性と密度に応じた速度で伝播します。

有機媒体の場合、速度は境界とその性質によって影響されます。つまり、位相速度は周波数 (分散) に依存します。超音波は音源からの波面の距離に応じて減衰します。波面は発散し、超音波は波面が広がります。散乱、吸収されます。

媒体の内部摩擦 (せん断粘度) により超音波が古典的に吸収され、さらに超音波の緩和吸収は古典的な吸収よりも優れています。気体中では超音波はより強く弱くなり、固体中では超音波はさらに弱くなり、液体中ではさらに弱くなります。たとえば、水中では空気中よりも 1000 倍遅く分解されます。したがって、超音波の産業応用はほぼ完全に固体と液体に関連しています。

超音波の使用

超音波の使用は次の方向に発展しています。

- 超音波技術。W / cm2から数十万W / cm2の単位の強度の超音波によって、特定の物質および物理化学的プロセスの過程に不可逆的な影響を与えることができます。

- 超音波の吸収と速度が伝播する媒体の状態に依存することに基づく超音波制御。

- 超音波位置検出方法、信号遅延線、医療診断などは、高周波の超音波振動が直線ビーム (光線) で伝播する能力に基づいており、幾何音響の法則に従い、同時に比較的低速で伝播します。

超音波は、物質の構造と特性の研究において特別な役割を果たします。超音波を利用すると、弾性定数と粘弾性定数、熱力学特性、フェルミ面の形状など、材料環境の最も多様な特性を比較的簡単に決定できるためです。転位、結晶格子欠陥など超音波研究の関連分野は分子音響学と呼ばれます。

エコーロケーションとソナーにおける超音波 (食品、防衛、採掘)

ソナーの最初のプロトタイプは、1912 年にロシアの技術者シロフスキーとフランスの物理学者ランジュバンによって船の氷塊や氷山との衝突を防ぐために作成されました。

この装置は音波の反射と受信の原理を利用しています。信号はある点に向けられ、その応答信号(エコー)の遅れや音速が分かることで、音を反射した障害物までの距離を推定することができました。

シロフスキーとランジュバンは水中音響学の徹底的な研究を開始し、すぐに地中海で最大 2 キロメートル離れた敵の潜水艦を探知できる装置を作成しました。軍用を含む現代のソナーはすべてこの装置の子孫です。

底面レリーフを調査するための最新のエコー測深機は、送信機、受信機、トランスデューサー、スクリーンの 4 つのブロックで構成されています。送信機の機能は、超音波パルス (50 kHz、192 kHz、または 200 kHz) を水深深くに送信し、水中を 1.5 km/s の速度で伝播し、そこで魚、石、その他の物体によって反射されます。以下では、このエコーが受信機に到達した後、コンバーターが処理され、結果が視覚的に認識しやすい形式でディスプレイに表示されます。

電子および電気産業における超音波

現代物理学の多くの分野は超音波なしでは成り立ちません。固体と半導体の物理学、および音響エレクトロニクスは、多くの点で、20 kHz 以上の周波数で影響を与える超音波研究方法と密接に関連しています。ここでの特別な場所は、超音波が固体内部の電場および電子と相互作用する音響エレクトロニクスによって占められています。

体積超音波は、情報を処理および送信するための現代の電子システムの周波数を安定させるために、遅延線や水晶共振器で使用されます。表面弾性波は、テレビ用のバンドパス フィルター、周波数シンセサイザー、音波を送信するデバイス、メモリおよび画像読み取りデバイス内。最後に、相関器とコンボルバーは、動作時に横音響電気効果を使用します。

ラジオエレクトロニクスと超音波

超音波遅延線は、ある電気信号を別の電気信号に対して遅延させるのに役立ちます。電気パルスは超音波周波数のパルス機械振動に変換され、電磁パルスよりも何倍も遅く伝播します。機械的振動は電気パルスに変換され、元の入力に対して遅延された信号が生成されます。

このような変換には、通常、圧電トランスデューサーまたは磁歪トランスデューサーが使用されます。そのため、遅延線は圧電トランスデューサーまたは磁歪トランスデューサーとも呼ばれます。

圧電遅延線では、金属ロッドにしっかりと接続された水晶板 (圧電トランスデューサー) に電気信号が印加されます。

第2の圧電トランスデューサはロッドの他端に接続されている。入力トランスデューサーは信号を受信し、ロッドに沿って伝播する機械的振動を生成します。振動がロッドを通って 2 番目のトランスデューサーに到達すると、電気信号が再び生成されます。

ロッドに沿った振動の伝播速度は電気信号の伝播速度よりもはるかに小さいため、ロッドを通過する信号は、電磁振動と超音波振動の速度の差に関連する量だけ入力に対して遅れます。

磁歪遅延線には、入力トランスデューサー、磁石、音声ワイヤー、出力トランスデューサー、およびアブソーバーが含まれます。入力信号が最初のコイルに印加されると、超音波周波数振動 - 機械的振動 - が磁歪材料で作られたロッドの音響導体で始まり、ここで磁石が変態ゾーンに永久磁化と初期磁気誘導を生成します。

ロッド内では、振動は 5000 m/s の速度で伝播します。たとえば、ロッドの長さが 40 cm の場合、遅延は 80 μs になります。ロッドの両端にある減衰器は、不要な信号の反射を防ぎます。磁歪の外乱は、二次巻線 (出力コンバータ) EMF の誘導に変化を引き起こします。

製造業(切断・溶接)における超音波

研磨材(石英砂、ダイヤモンド、石など)が超音波源とワークピースの間に配置されます。超音波は研磨粒子に作用し、その粒子が超音波の周波数で部品に当たります。砥粒からの膨大な数の小さな打撃の影響下でワークピースの材料が破壊されます。これが加工が行われる方法です。

縦方向の切削振動が主ですが、送り運動に切削が加わります。超音波処理の精度は研磨材の粒子の大きさに依存し、1ミクロンにも達します。このようにして、金属部品の製造、研削、彫刻、穴あけなどに必要な複雑な切断が行われます。

異種金属(またはポリマー)を溶接したり、厚い部品と薄いプレートを組み合わせたりする必要がある場合にも、超音波が役に立ちます。これはいわゆる 冷間超音波溶接… 溶接ゾーンでの超音波の影響により、金属は非常に可塑性が高く、接合中にあらゆる角度で部品が非常に簡単に回転する可能性があります。そして、超音波をオフにする価値があります - 部品はすぐに接続され、キャッチされます。

特に注目に値するのは、溶接が部品の融点よりも低い温度で行われ、その接続が実際には固体状態で行われることですが、鋼、チタン、さらにはモリブデンもこの方法で溶接されます。薄いシートは溶接が最も簡単です。この溶接方法は部品の表面を特別に準備することを意味するものではなく、これは金属やポリマーにも当てはまります。

超音波検査は、溶接中の金属の平らなタイプの欠陥 (亀裂、溶け込みの欠如、接着力の欠如) を検出するために使用されます。この方法は細粒鋼に非常に効果的です。

冶金における超音波 (超音波探傷)

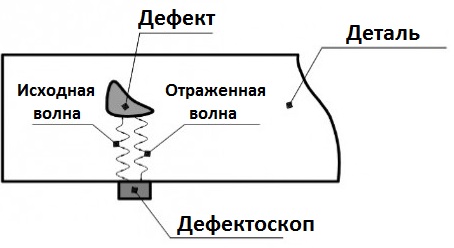

超音波欠陥検出 - 弾性振動、主に超音波振動の伝播条件の変化に基づいて欠陥を検出します。

超音波探傷は、金属部品の非破壊品質管理に最も効果的な方法の 1 つです。

均質な媒質では、超音波は急激な減衰なく一方向に伝播し、媒質の境界で反射が起こるのが特徴です。そのため、金属部品の内部 (空気と金属の界面) に空隙や亀裂がないか検査され、金属疲労の増加が検出されます。

超音波は深さ 10 メートルの部品に到達し、検出される欠陥のサイズは 5 mm 程度です。超音波探傷には、シャドウ、パルス、共鳴、構造解析、可視化の 5 つの方法があります。

最も単純な方法は超音波影欠陥検出です。この方法は、超音波が部品を通過するときに欠陥に遭遇すると、欠陥によって超音波影が生成されるため、超音波が減衰することに基づいています。2 つのコンバーターが動作します。1 つ目は波を放射し、2 つ目は波を受信します。

この方法は感度が低く、欠陥の影響により信号が少なくとも 15% 変化する場合にのみ欠陥が検出されます。さらに、部品内の欠陥が位置する深さを決定することは不可能です。パルス超音波法によりより正確な結果が得られ、深さも表示されます。

弾性振動の発信と受信に使用されます 圧電トランスデューサー, そして音と低い超音波周波数の範囲内で — 磁歪トランスデューサ.

弾性振動をトランスデューサから制御対象製品に、またはその逆に伝達するには、次の方法が使用されます。

- 非接触型。

- ドライコンタクト(主に低周波用)。

- 潤滑剤との接触(試験前に、弾性波長よりもはるかに薄い厚さの油または水の層が、製品のきれいに処理された表面に塗布されます)。

- ジェット接触(圧電素子と製品表面の間の小さな隙間を流れる液体の流れによる)。

- 浸漬(管理対象製品を槽に浸漬し、液体の層を通して接触させます。液体の層の厚さは製品の厚さの少なくとも 1/4 でなければなりません)。

浸漬、インクジェット、および非接触方式の利点は、検索ヘッドの磨耗がないこと、より高速なスキャン速度を使用できること、および管理の自動化が可能であることです。

以下も参照してください。