部品の超音波洗浄の設備

超音波の応用

超音波 各種機器の部品や組立品の洗浄、各種材料の溶接などに使用されます。超音波は、懸濁液、液体エアロゾル、エマルジョンの製造に使用されます。エマルションを得るために、例えば、混合乳化機UGS-10および他の装置が製造される。 2 つの媒体間の界面からの超音波の反射に基づく方法は、水力定位、欠陥検出、医療診断などの装置に使用されます。

超音波 各種機器の部品や組立品の洗浄、各種材料の溶接などに使用されます。超音波は、懸濁液、液体エアロゾル、エマルジョンの製造に使用されます。エマルションを得るために、例えば、混合乳化機UGS-10および他の装置が製造される。 2 つの媒体間の界面からの超音波の反射に基づく方法は、水力定位、欠陥検出、医療診断などの装置に使用されます。

超音波の他の機能の中でも、硬くて脆い材料を所定のサイズに加工する能力に注目する必要があります。特に超音波加工は、他の方法では加工が難しいガラス、セラミックス、ダイヤモンド、ゲルマニウム、シリコン等の製品における複雑な形状の部品や穴の作製に非常に有効です。

摩耗した部品の修復に超音波を使用すると、適用された金属の気孔率が減少し、強度が向上します。また、エンジンのクランクシャフトなどの長尺溶接部の歪みも軽減されます。

部品の超音波洗浄

部品や物体の超音波洗浄は、修理、組み立て、塗装、クロムメッキなどの作業の前に使用されます。特に複雑な形状の部品や、狭い溝、溝、小さな穴などの届きにくい場所の洗浄に効果を発揮します。

業界では、設計機能、槽の容量、出力が異なる多数の超音波洗浄装置を製造しています。たとえば、トランジスタ: 出力 0.25 kW の UZU-0.25、出力 1.6 kW の UZG-10-1.6 、など、出力電力4 kWのサイリスタUZG-2-4と電力10 kWのUZG-1-10 / 22。設備の動作周波数は 18 kHz および 22 kHz です。

超音波ユニット UZU-0.25 は、小さな部品の洗浄用に設計されています。超音波発生器と超音波槽で構成されます。

超音波ユニット UZU-0.25 の技術データ

-

主電源周波数 — 50 Hz

-

ネットワークからの消費電力 — 0.45 kVA 以下

-

動作周波数 — 18 kHz

-

出力電力 — 0.25 kW

-

作業槽の内寸 — 200 x 168 mm、深さ 158 mm

超音波発生器のフロントパネルには、発生器をオンにするためのスイッチと、供給電圧の存在を示すランプがあります。

発電機のシャーシの後壁には、ヒューズ ホルダーと、発電機を超音波バスと電気ネットワークに接続するための 2 つのコネクタ、発電機を接地するための端子があります。

3 つのパッケージ化された圧電トランスデューサーが超音波槽の底に取り付けられています。シングルトランスデューサパッケージは、TsTS-19 (チタン酸ジルコン酸鉛) 材料で作られた 2 枚の圧電プレート、2 つの周波数低減パッド、および中央のステンレス鋼ロッドで構成されており、そのヘッドはトランスデューサの放射要素です。

浴槽の本体には、継手、「排水」とマークされた蛇口ハンドル、浴槽を接地するための端子、および発電機に接続するためのプラグコネクタがあります。

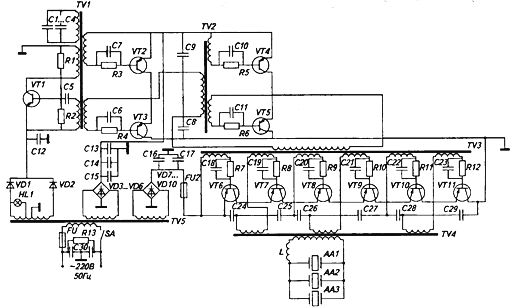

図1に超音波ユニットUZU-0.25の回路図を示します。

米。 1. 超音波ユニット UZU-0.25 の概略図

最初の段階は マスターオシレーター誘導フィードバックと発振回路を備えた回路に従ってトランジスタ VT1 で動作します。

メインオシレーターで発生する超音波周波数 18 kHz の電気振動が、強力なプリアンプの入力に供給されます。

プリパワーアンプは 2 つのステージで構成され、そのうちの 1 つはトランジスタ VT2、VT3 に組み込まれ、2 番目のステージはトランジスタ VT4、VT5 に組み込まれます。両方の電力前置増幅段は、スイッチング モードで動作するシーケンシャル プッシュプル回路に従って組み立てられます。トランジスタの重要な動作モードにより、十分に高い電力で高い効率を得ることができます。

トランジスタ VT2、VT3 の基本スキーム。 VT4、VT5 は、変圧器 TV1 と TV2 の別々の反対側の巻線に接続されます。これにより、トランジスタのプッシュ動作、つまり交互スイッチングが実現されます。

これらのトランジスタの自動バイアスは、各トランジスタの主回路に含まれる抵抗器 R3 ~ R6 とコンデンサ C6、C7、および C10、C11 によって提供されます。

交流励起電圧はコンデンサ C6、C7 および C10、C11 を介してベースに供給され、抵抗 R3 ~ R6 を通過するベース電流の一定成分によって電圧降下が生じ、信頼性の高い開閉が保証されます。トランジスタの。

4段目はパワーアンプです。これは、スイッチング モードで動作するトランジスタ VT6 ~ VT11 の 3 つのプッシュプル セルで構成されます。プリアンプからの電圧は変圧器 TV3 の別の巻線から各トランジスタに供給され、各セルではこれらの電圧は逆位相になります。トランジスタ セルから交流電圧が TV4 変圧器の 3 つの巻線に印加され、そこで電力が追加されます。

出力トランスから圧電振動子AA1、AA2、AAZに電圧が供給されます。

トランジスタはスイッチング モードで動作するため、高調波を含む出力電圧は方形波になります。コンバータの電圧の第 1 高調波を分離するために、コイル L がコンバータと直列に変圧器 TV4 の出力巻線に接続されます。そのインダクタンスは、コンバータ自体の静電容量を使用して次のように計算されます。張力の第 1 高調波に同調した発振回路を形成します。これにより、トランジスタのエネルギー有利モードを変更することなく、負荷で正弦波電圧を得ることが可能になります。

この設備は、電源変圧器 TV5 を使用して 50 Hz の周波数で 220 V の電圧の交流によって電力を供給されます。TV5 には 1 つの一次巻線と 3 つの二次巻線があり、そのうちの 1 つは主発電機に電力を供給する役割を果たし、他の 2 つは主発電機に電力を供給する役割を果たします。他のステージに電力を供給します。

主発電機は、次のように組み立てられた整流器によって電力が供給されます。 ゼロ点付き2ループ回路 (ダイオード VD1 および VD2)。

予備増幅段の電力供給は、ブリッジ回路に組み込まれた整流器 (ダイオード VD3 ~ VD6) によって行われます。ダイオード VD7 ~ VD10 の 2 番目のブリッジ回路は、パワー アンプに電力を供給します。

洗浄媒体は、汚れの性質や材質に応じて選択する必要があります。リン酸三ナトリウムが入手できない場合は、ソーダ灰を使用して鋼部品を洗浄できます。

超音波バスでの洗浄時間は 0.5 ~ 3 分間です。洗浄媒体の最大許容温度は 90 °C です。

洗浄液を交換する前に、発生器の電源をオフにする必要があります。これにより、浴槽内の洗浄液がないとコンバーターが動作しなくなります。

超音波バスでの部品の洗浄は、次の順序で実行されます。電源スイッチが「オフ」の位置に設定され、超音波バスの排水バルブが「閉」の位置に設定され、洗浄媒体が超音波洗浄器に注がれます。超音波洗浄を 120 ~ 130 mm のレベルまで上げ、電源コードのプラグを 220 V のコンセントに差し込みます。

設置のテスト: 信号ランプが点灯し、キャビテーション液体の動作音が聞こえるまで、スイッチを「オン」の位置に回します。キャビテーションの出現は、バスプローブ上の最小の可動泡の形成によっても判断できます。 。

設置をテストした後、主電源から切り離し、汚染された部品を槽に入れて処理を開始します。