リレー接触器回路の故障発見。パート2

ここで始まりをチェックしてください: リレー接触器回路の故障発見。パート1

例 7. 欠陥基準。

コイルの動作状態を見てみましょう リレー パラメータは 1 つだけ、抵抗 R = 2200 ± 150 オームによって特徴付けられます。

この場合、許容範囲外の実際の抵抗の偏差に基づいたリレーの抵抗の計画された予防チェック中に、欠陥の存在が報告されました。 例 1、2.

同時に、例 3 に示されている欠陥のあるリレー コイルは動作していると分類されます。

意図したとおりに動作する製品に欠陥が存在することは、保護装置や警報装置が作動すること、または観察されたパラメータの許容できない偏差が発生することによって認識されます。

例 8. 欠陥の存在を判断する。

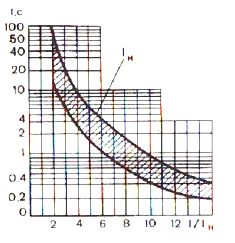

電気の消費者は、図に示す電流時間特性を持つ依存リリースを備えた回路ブレーカー (機械) の接点を介してエネルギーを受け取ります。 3.

米。 3 サーキットブレーカー時電流特性

米。 3 サーキットブレーカー時電流特性

機械がユーザーの電源供給を遮断しない場合、電気設備の電源システムには欠陥がないと考えられます。それ以外の場合、彼らは欠陥が存在するとみなし、問題がリリースされる原因となった理由を確立し続けます。

当然のことながら、リリースとマシン自体の保守性を定期的にチェックする必要があります。

最後に、製品の欠陥の存在は、具体的な事故(アクシデント)の発生によって示されます。前述した状況とは異なり、このような状況は標準的なものではなく、当社にとって関心のある欠陥の探索プロセスに影響を与えない部分では、緊急事態として考慮される必要があります。

これまで述べてきたことを要約すると、技術診断では、欠陥の存在の事実をどのようにして知ったかに関係なく、欠陥の探索は欠陥が見つかった後に開始されると言うのが通例であることに注意してください。

上記の定義によれば、欠陥は標準からの逸脱です。そのようなずれがない限り、つまり欠陥が現れていない限り、欠陥自体は存在しません。

したがって、欠陥が誤って発現しないように、欠陥を事前に検出して除去する必要があるという既存の見解は、技術診断の基本概念と信頼性の理論に矛盾します。

特定のチェックを適用しても、製品に欠陥が存在するという事実を常に確立できるとは限りません(例 3 を参照)。そのため、ルール、方法、および管理手段に関連して、すべての欠陥は明示的な欠陥と隠れた欠陥に分けられます。 。

明らかな欠陥は、製品マニュアルに記載されている制御方法と手段によって検出できます。

たとえば、リレーのマニュアルには、コイルの状態をチェックする方法が 1 つだけ、つまりコイル抵抗を介してしか記載されていないとします。この場合、受け入れられた分類によれば、例 1、2 に記載されている欠陥は明らかです。この制御方法の例 3 で示されている欠陥は、隠れていることを指します。

このような分類は、隠れた欠陥がまったく検出できないと主張する根拠を与えません。個々の欠陥は特定の制御方法では隠蔽されており、それらを特定するには別の方法を使用する必要があるだけです。

例 9. 隠れた欠陥を明らかにする。

コイルの動作状態を次の 2 つのパラメータで特徴づけます。コイルの抵抗 R1 = 2200 ± 150 オーム。ショック I = 0.05 + 0.002 A。

したがって、コイルの状態は抵抗と電流を測定することによって監視されます。

この監視方法では、電流 Az = 0.053 A の実際の値が許容値 0.052 A を超えているため、欠陥 (例 3) は隠れなくなります。

リレーの巻線のすべての欠陥は、抵抗値が 150 オーム未満低下するか、消費電流の増加が 0.02 A 未満であり、この動作監視方法では、動作を非表示として分類する必要があります。

欠陥の出現は、製品の特定の変化(配線の断線、要素間の誤接続、回路によって提供されていない電流が流れる部分の短絡、部品の故障)につながります。これらを性質と呼びます。欠陥の。

これに基づいて、欠陥は電気的欠陥と非電気的欠陥に細分されます。

電気的欠陥には、接触接続の違反、短絡、開回路、要素間の接続エラーなどが含まれます。

考えられるすべての非電気的欠陥のうち、いくつかの機械的欠陥にのみ注意を払いましょう。要素の留め具の故障、実行モーター (サーボモーター) から制御装置までの伝達システム、リレーやコンタクターの可動部品の故障などです。 、など。

これまでのところ、製品に 1 つの欠陥がある例が示されています。ただし、一般的な場合、製品には複数の欠陥がある可能性があり、その場合、その製品には複数の欠陥があると言われます。

それにもかかわらず、技術診断の作業では、製品に一度に 1 つの欠陥しか存在しないという想定に基づいて欠陥を検索するプロセスが説明されます。

この慣習は、2 つ、さらには 3 つまたは 4 つの欠陥が同時に現れる確率が低いこと、および 1 つの欠陥が常に最も明確に現れ、その背景にある他の欠陥 (または他の欠陥) が検出されないままであるという事実の両方によって引き起こされます。

複数の欠陥の検索は、製品の健全性と操作性の管理中に見つかった最初の欠陥を除去した後、別の欠陥の存在が検出されたときに始まります。

場合によっては、複数の欠陥が相互に補い合う場合があると考えられています。しかし、これは実際の状況には対応しておらず、これは上で紹介した欠陥の定義からも明らかです。実際、複数の欠陥が存在する場合、そのうちの 1 つが明るく現れるだけでなく、複数の欠陥が組み合わさって外部の現れが歪む可能性があります。

例 10. 複数の欠陥。

電気設備を短絡から保護するための回路の基礎はリレー部分であり、パラメータの1つに反応して回路ブレーカーの遮断電磁石に信号を送信し、それを通じて電気設備が電力を受け取ります。

電気設備を短絡から保護するための回路の基礎はリレー部分であり、パラメータの1つに反応して回路ブレーカーの遮断電磁石に信号を送信し、それを通じて電気設備が電力を受け取ります。

リレー部品に欠陥があり、保護領域内および保護領域外で短絡が発生した場合にリレーが動作する場合があります。同時に 2 番目の欠陥が発生し、トリップ ソレノイドが故障したとします。

技術的な理由により、保護された設備からの電源が除去されないという事実により、切断電磁石の欠陥はいかなる形でも現れません。

このような欠陥が存在するため、保護ゾーン外の短絡によって引き起こされるにもかかわらず、リレー部分の欠陥は現れません。

したがって、外見上は、保護回路と回路ブレーカーは正常に動作しているように見えます。

リレー部分で保護されている領域で短絡が発生した場合に発生した緊急事態を回避する必要がある場合は、回路の保護と作動の定期的な共同チェックを実行することで欠陥の存在を知ることができます。制御回路を遮断することなくブレーカーを遮断します。

しかし、2 つの特定の欠陥が同時に存在するという事実を確立するには、そのような検査ではもはや十分ではなく、欠陥の特徴である外部症状が存在するという合理的な結論を導き出すことを可能にする特別な基準と試験方法を開発する必要があります。特定の検査は、これら 2 つの欠陥のみが共存した結果であり、他の欠陥は存在しません。

このような状況は、電磁石の故障の場合だけでなく、電磁石をリレー部分に接続するワイヤの断線の場合や、接触の違反の場合にも説明されます。電磁回路の接続およびその他の同様の欠陥。

保護ゾーンで短絡が発生した場合のリレー部品の故障は、リレー部品の入力に到達する信号を生成する変流器の二次回路の短絡の存在によっても引き起こされる可能性があります。

欠陥の現れ方が類似している例は、大幅に増加する可能性があります。したがって、製品に欠陥が 1 つだけあると仮定して、(欠陥の存在の事実を確立した後) 欠陥を検索するプロセスを構築する方が便利なだけでなく、より正確であることがわかります。

例 10 からわかるように、異なる欠陥が同じように現れても、特定のケースごとにどの特定の欠陥が製品に存在するかを示すことはできません。この場合、同じ外部症状を持つ (つまり、同じイメージを持つ) 欠陥のグループのみをリストできます。

例 11. 複数の欠陥の外部症状。

コイルの消費電流と測定結果 I>Iadd を測定して、リレーの敏感な部分の保守性をチェックしてみましょう。したがって、チェックの結果、リレーに欠陥があることがわかります。コイル内の電流の増加は、電気的 (短絡など) だけでなく、機械的 (リレーの可動部分の) 欠陥によっても引き起こされます。

許容限界を超える電流の増加が検出された場合は、電気的欠陥と機械的欠陥の両方が同時に存在した結果である可能性があります。

この例は、複数の欠陥の発現が単一の欠陥の発現とまったく変わらない可能性があり、コイル内の電流の測定結果からのみ、どのような理由で電流が増加したかを言うことができないという事実を示しています。

複数の欠陥を特定するために、彼らは異なる方法でそれを行います。まず、最も明らかな欠陥を見つけ、その原因を取り除いた後、製品の動作を再度確認します。

このような検査により、製品に対して確立された要件からの逸脱の存在が確認された場合、確立された逸脱に対応する欠陥を探し始めます。

実施例11の材料に関して、これは、I>Iadmであることを意味する。まず、短絡がないことを確認する必要があります (たとえば、コイルの抵抗を測定するなど)。次に、抵抗が正常である場合は、リレーの機械部分をチェックします。

ただし、最初にリレーの機械部分を確認し、次にそのコイルを確認するという別の方法で作業を進めることもできます。

したがって、そのような基本的な欠陥を探す場合でも、チェックの順序や、これらのチェックが実行される技術の移行を選択するのは簡単ではないことがわかります。

したがって、技術的診断では、特定の原則の適用、技術的手段の使用、チェックを実行するための技術的移行の選択に関するルールを確立する何らかの方法に基づいて欠陥が判断されます。

選択した欠陥特定方法に関係なく、最初に欠陥検索の対象として製品を研究し、その製品に存在する可能性のある欠陥とその兆候を特定し、動作状態と欠陥状態を説明する製品モデルを開発し、順序を決定する必要があります。チェックの構成とその実装のための技術移行の選択。

欠陥をうまく探すためには、実際の物体を構成する要素や要素間の接続、さらにはその動作のさまざまな「微妙さ」や「特殊性」についてすべてを知る必要はありません。さらに、過剰な情報は検索を高速化しないだけでなく、逆に検索を複雑にすることがよくあります。特に、すべての欠陥要素を正しい要素と交換できるわけではないためです。

したがって、検索の深さを決定するときは、主にプラグイン レベル (ボード、ノード、モジュールなど) によって決定され、要素レベルで決定されることはほとんどありません。

したがって、欠陥が検出された場合、実物体はモデルに置き換えられます。

現時点でどの特性に関心があるかに応じて、同じ製品が異なるモデルで表現される可能性があることに留意する必要があります。

技術移行は技術運営の完全な一部分であり、使用される技術機器が不変であることが特徴です。私たちの場合、操作は欠陥の検索であり、技術的移行の 1 つです。測定は例 1、2、3 で検討されました。

最も一般的なモデルは、さまざまなタイプの図 (構造、機能、原理、接続、接続、等価物など) であり、同じ製品を異なる側面から、異なる詳細度で表現している点が異なります。

そのため、まず製品図をモデルとして使用します。そして、回路が欠陥を検出するのに十分でない場合にのみ、欠陥を判断するために設計された特別な診断モデルがあります。

1 つのモデルを使用することも、複数のモデルを使用して、欠陥を見つける過程で置き換えることもできます。

使用されるすべての診断モデルの中で、最も一般的な診断モデルは欠陥リストの形式です (表 1)。

表 1. 光と音の警報システムの欠陥リスト形式の診断モデル

外部症状 原因 対処方法 すべてのインジケーターと表示が消灯している 給電 (動作電流) がありません。 MPVV の欠陥。 MCP の欠陥 供給電圧の有無を確認してください。 MPVV を交換してください。 ICP を交換する フロー 10 に含まれていないボタンを押した後、ディスプレイのコントラストが低下した ICP 表示不良 ICP の不良 リモコンの不良 コントラスト表示を調整する ICP を交換する ユニットを交換する 給電後 電源ランプが点滅または動作ランプが消灯する。メニュー«テスト»のディスプレイに次の文字が表示されます: «欠陥» «MPC UST» 設定値およびプログラムキーが破壊または入力されていません 新しい設定値とプログラムキーを提示します。欠陥が解決しない場合は、ICP を交換してください。 インジケーター「操作」が点滅またはキャンセルされ、インジケーター「通話」がキャンセルされます。ディスプレイのvメニュー«テスト»に、«欠陥»、«MAC»の文字が表示されます。 1. アナログ入力信号が最大許容値を揺るがします。 2. MACの欠陥 欠陥のあるMPVV (電源±15 V) 1.アナログ入力とオンメニュー«ネットワーク設定»を確認します。 2. MACを交換します。 3. MPVVを交換します。

このモデルは、欠陥の検索がリレー、ランプ、ソケット、ワイヤーなどの要素の前に実行されるという前提でコンパイルされています。

このようなモデルを使用して欠陥を検索するプロセスは非常に簡単です。実際の欠陥の症状とそのようなリストの 1 つの列に示されている症状を比較することにより、もう 1 つの列で欠陥の原因とそれを修正する方法が見つかります。私は。

電気機械の場合、そのようなモデルは RG Gemke の古典的な本に記載されています。

欠陥を検索するこの方法の範囲は、多かれ少なかれ複雑な製品の欠陥の完全なリストを編集するのが事実上不可能であるという事実によって主に制限されます。考えられるすべての欠陥を考慮した診断モデルを構築することは不可能です。

オレグ・ザハロフ「リレー接触器回路の欠陥検索」