リレー接触器回路の故障発見。パート1

さまざまな専門職の電気技師が、さまざまな電気機器の製造、設置、設定、修理、保守を行います。この場合、彼らの仕事に欠かせないのは欠陥の検索です。タイムリーな欠陥の検出と排除の必要性を過大評価することは困難です。電気機器がより完全で効率的であればあるほど、たとえ短期間であっても、ダウンタイムや不合理な使用による経済的損害が大きくなるからです。このため、さまざまな電気機器の欠陥を検出する電気技師の能力が非常に重要です。

単語スキームは、電気設備または電気製品の文書を示すために使用されます。文献等を参照する必要がある場合には、その文言に当該スキームを示す説明文を付記します。

リレーコンタクタの回路(将来的には製品またはオブジェクト)が文書で確立されたすべての要件を満たしている場合、それは良好な状態であると言うのが通例です...そのようなものがない場合対応すると、製品の欠陥や故障について話します。

製品が動作状態から不良状態に移行するのは、欠陥が原因で発生します。欠陥という言葉は、ドキュメントで定められた要件に対する製品の個別の不適合を示すために使用されます。

この定義から、製品の欠陥を取り除くことは不可能ですが、製品の欠陥を取り除くことは可能であることがわかります。 1 つだけの場合、製品は直立状態になります。

製品の欠陥は、製造、組み立て、調整、操作、テスト、修理など、ライフサイクルのさまざまな時点で発生する可能性があり、さまざまな結果をもたらします。

結果は、重大な欠陥、重大な欠陥、および軽微な欠陥として区別されます。

重大な欠陥が存在すると、製品の意図した使用が不可能または許容できなくなります。

例 1. 重大な欠陥。

製品例として、公称電圧 110 V の DC リレーを選択します。そのコイルの巻き数は wx = 10,000、抵抗 Rx = 2200 オームです。

その他のパラメータ: 定格電流 Inom = 0.05 A、動作電流 Israb = 0.033 A、安全率 Kzsh = 1.5、定格 MDS (磁気駆動力) Aw = 500 A。

コイルに欠陥があり、巻線の 90% が短絡し、コイルの抵抗が R2 = 220 オームに減少するとします (すべての巻線が同じ長さであると仮定します)。

電圧 110 V では、この抵抗は電流 I2 = 0.5 A および MDS Aw2 = l2 * w2 = 0.5 · 1000 = 500 A に相当します。

図は、MDS の値が変化せず、リレーがアーマチュアを引き付けることができることを示していますが、欠陥のあるコイルに定格電圧を印加した後、コイルがワイヤーに10倍の電流を流すと、ほぼ瞬時に燃えてしまいます。

重大な欠陥があると、製品を本来の目的で使用する可能性が制限されたり、耐久性が低下したりします (例 6 を参照)。

例2. 大きな欠陥

例 1 で説明したリレー コイルに欠陥があり、巻線の 20% が閉じる、つまり 8000 巻がアクティブなままになると仮定します。

巻き数とコイル抵抗の比例関係が依然として比例すると仮定すると、欠陥のあるコイルの抵抗は R3 = 1760 オームであると判断できます。

110 V におけるこの抵抗は、コイル電流を I3 = 0.062 A に制限します。

したがって、MDS Aw3 = 0.062 • 8000 = 496 A となります。

したがって、この欠陥があっても、MDS はリレーを動作させるのに十分ですが、コイルを流れる電流がほぼ 25% 増加すると、コイルが絶縁のために許容される温度を超えて過熱し、リレーが早期に故障します。しばらくは働けるようになる。

欠陥の存在が製品の性能に影響を及ぼさない場合、それは軽微と呼ばれます。

例3. 小さな欠陥

例 1 にパラメータが示されているリレー コイルでは、巻数の 5% が短く、その抵抗は 2090 オームにほぼ等しくなります。

この抵抗は、コイル内の電流を I4 = 0.053A の値に制限します。これは、MDS Aw4 = Um W4 = 503 A に相当します。

リレーのマニュアルに定格電流の許容誤差が 10% あるとすると、 Inom max = 0.055 A の場合、I4 < Inom max であるため、電流の 0.003 A 増加はリレーまたはそのコイルの欠陥に起因するものとは考えられません。

電流の増加はこのリレーの許容値を超えないため、原因となった欠陥はリレーの動作には影響しません。

考慮された例は、異なる欠陥だけでなく、同じ種類の欠陥 (この場合はコイル巻線の短絡) が異なる結果をもたらす可能性があることを示しています。製品に欠陥が存在するだけでは、その機能を実行する能力に必ずしも影響するとは限りません。

上記を裏付けるために、一連の電灯がオブジェクトとして考慮される例を示します。この非常に単純なオブジェクトは、欠陥ハンティングの基本的な技術的問題を検討する際に、さらにいくつかの例で使用されます。

オブジェクトが単純であるため、その動作原理とその中で行われるプロセスの説明に気を散らすことなく、欠陥の検索の問題だけに注意を払うことができます。

例 4. 同じ欠陥の異なる症状。

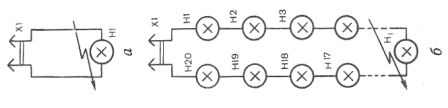

物体である携帯用ランプ (図 1、a) がランプの端子間で短絡したとします。

米。 1 同じ欠陥の異なる症状: a — 携帯用ランプ内、b — 電球の花輪内

照明器具が電源に接続されると、電源に短絡が発生します。この場合、結果の観点から見ると、ランプ内の短絡は重大な欠陥です。

もう 1 つの物体は電灯の花輪です (図 1、b)。このオブジェクトの同じ欠陥は、ガーランド内のランプの数に応じて異なる結果を引き起こす可能性があります。

特に、25 ~ 30 個以上のランプがあり、それらの定格電圧の合計が主電源電圧を超えている場合、ランプの 1 つが短絡しても、他の動作中のランプの許容電圧を超える電圧の上昇が生じることはありません。他のランプの明るさが顕著に増加します。

外部的には、両方の欠陥が同じように(欠陥のあるランプが点灯することなく)現れますが、結果として、ガーランドのランプの1つの短絡は電源の短絡にはつながりません。ガーランド全体は、一般的な分類によると、軽度の欠陥です。

技術診断では、保守可能状態と欠陥状態に加えて、動作状態と非動作状態も区別されます。

効果的な製品とは、指定されたパラメータの値を所定の制限内に維持しながら、割り当てられた機能を実行できると考えられます。

そうしないと製品は動作しません。

すべてのサービス対象製品は同時にサービスされますが、サービス可能な製品が常にサービス可能であるとは限りません。

例 3、4 は、欠陥のある製品でも割り当てられた機能を実行できることを示しています。

製品の操作性を維持しながらの製品の保守性の侵害は、損傷の結果として発生し、誤動作の場合は損傷によって発生します。

上記の定義から、製品の故障は製品に特定の欠陥が存在することによって引き起こされますが、欠陥の発生自体が必ずしも故障につながるわけではないことがわかります (例 3、4 を参照)。

他の要素の誤動作に関係のない損傷は、独立したものと呼ばれ、別の要素の結果として発生します-依存します。

例 5. 扶養家族の拒否。

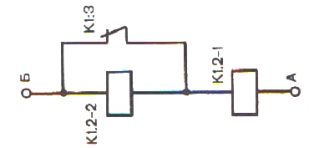

一部のタイプのコンタクタは分割コイルを使用します (図 2)。

米。 2 断面巻

コンタクタがオンになると、イニシャルまたはオンと呼ばれるコイル K1.2-1 のセクションが動作します。このとき、コイル K1.2-2 の 2 番目のセクションは、コンタクタの開放接点 K1:3 によって分路されます。コンタクタのサイズに応じて、始動セクションを流れる電流は 8 ~ 15 A に達します。

コンタクタの可動システムが終了位置に移動した後、接点 K1.3 が開き、保持コイル K1.2-2 がオンになり、電流は 0.2 ~ 0.8 A に減少します。

コンタクタに欠陥があり、接点 K1:3 が開かないとします。

この場合、コイルに電圧を印加してからしばらくすると、投入コイルに巻かれているワイヤが過負荷により焼損します。このコイルの導体は、コンタクタがオンになっている期間中の短時間の数分の一の動作のみを目的としています。したがって、接点 K1:3 の欠陥はコンタクタの故障につながります。

被害の発生原因に応じて、被害は系統的とランダムに分けられます。

製品への体系的な損傷は、製造または組立、調整または操作、修理またはテストの技術プロセスに違反した場合に発生します。このような障害の原因を特定し、修正することができます。

偶発的な損傷の発生は、望ましくないことではありますが、完全に自然な現象であり、あらゆる技術的オブジェクトの特徴です。

このような故障の確率は、MTBF、問題なく動作する確率、耐久性などの信頼性指標によって決まります。

上記の概念のいくつかの関係を説明しましょう。

例 6. MTBF と寿命

«新しいインストールがすぐに失敗したり、うまく動作しなかったりすることがあります。このような場合には、直ちに必要な措置を講じてください。あるいは、最初はすべて順調でしたが、次に性能が悪化し、最後に故障が発生します。たとえば、耐用年数が 16 年であるにもかかわらず、電気設備が 3 か月後に故障します。 「...

ここでは、MTBF (最初の故障までの時間) と耐久性 (耐用年数) という 2 つの信頼性の特性を示します。修理可能な製品の一般的な概念体系によれば、MTBF は常に製品の耐用年数よりも短くなります。したがって、MTBF が 3 か月以下の製品に設定されている場合、その製品が失敗するのは当然です。同様のケースで、確立された MTBF が 3 か月を超えると、この製品の実際の信頼性が低いことがわかります。

修理不可能な製品の場合は状況が異なります。修理不可能な製品の場合、MTBF は常に耐用年数以上でなければなりません。したがって、耐用年数 16 年の修理不可能な製品が 3 か月の使用で故障するのは異常です。

修理不可能な製品の場合は状況が異なります。修理不可能な製品の場合、MTBF は常に耐用年数以上でなければなりません。したがって、耐用年数 16 年の修理不可能な製品が 3 か月の使用で故障するのは異常です。

ただし、すべての信頼性指標はランダムな値を特徴付けるため、単一の製品の早期故障によってこのタイプの他の製品の信頼性を合理的に評価することはできないことに留意する必要があります。

例3では、製品の欠陥が外観上現れない場合を考える。故障、事故、その他の望ましくない結果を待たずに、特定の製品にこれまたは別の欠陥が存在することをどのようにして知ることができるでしょうか?

まず第一に、製品の欠陥は、その操作性または作業性の違反の事実を確立できる兆候に基づいて、調整、テスト、または計画された予防検査中に明らかになります。

これらの特性に基づいて、製品の実際の状態は、上記の 4 つの状態 (動作、不良、動作、非動作) のいずれか、または調整や修理作業を実行するのが現実的ではない境界線の状態を指します。製品を新しいものと交換する必要があります。

上記の兆候は通常、欠陥基準と呼ばれ、それらは、変更の許容限界、つまり許容値を示すパラメーターまたは特性のリストの形式で製品ドキュメントに規定されています。

オレグ・ザハロフ「リレー接触器回路の欠陥検索」

記事の続き: