技術プロセスの自動化

生産プロセスの自動化は、現在世界中で製造業が進んでいる主な方向性です。以前は人間自身によって行われていたすべてのこと、身体的な機能だけでなく知的機能も含めた人間の機能は、徐々にテクノロジーに移行しており、テクノロジー自体がテクノロジーサイクルを実行し、それらを制御します。これが今の現代テクノロジーの主流です。多くの業界における人間の役割は現在、自動コントローラーを超えた単なるコントローラーに縮小されています。

生産プロセスの自動化は、現在世界中で製造業が進んでいる主な方向性です。以前は人間自身によって行われていたすべてのこと、身体的な機能だけでなく知的機能も含めた人間の機能は、徐々にテクノロジーに移行しており、テクノロジー自体がテクノロジーサイクルを実行し、それらを制御します。これが今の現代テクノロジーの主流です。多くの業界における人間の役割は現在、自動コントローラーを超えた単なるコントローラーに縮小されています。

一般に、「プロセス制御」という用語は、プロセスの開始、停止、および物理量 (プロセス指標) の維持または必要な方向への変更に必要な一連の操作として理解されます。技術プロセスを実行する、制御する必要がある個々のマシン、ノード、デバイス、デバイス、マシンとデバイスの複合体は、オートメーションにおける制御オブジェクトまたは制御オブジェクトと呼ばれます。管理オブジェクトの目的は非常に多様です。

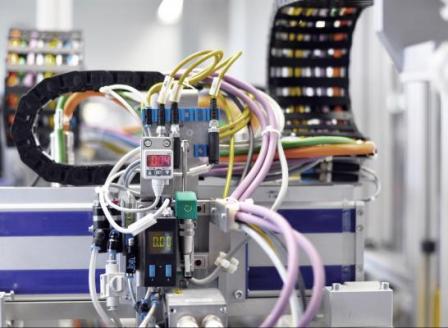

技術的プロセスの自動化 - この制御(さまざまなパラメータの調整、人間の介入なしで製品の一定の生産性と品質の達成)を提供する特別な装置の操作を通じて、機構や機械の管理に費やす人の肉体労働を置き換えます。 。

生産プロセスの自動化により、労働生産性が数倍向上し、安全性、環境性が向上し、製品の品質が向上し、人間の可能性を含む生産資源をより有効に活用することが可能になります。

技術的プロセスと生産の自動化は、これらのプロセスが人間の労働なしで可能であることを意味するものではありません。今日でも人間の労働は生産の基礎であり続けますが、その性質と内容が変化しているだけです。自動装置の設計、定期的な調整、プログラムの開発、導入などの機能は人間に委ねられており、高度な資格を持つ専門家が必要となり、一般に人間の作業はより複雑になります。

すべての技術プロセスは、特定の目的を持って作成され、実装されます。最終製品の製造または中間結果の取得。したがって、自動生産の目的は、製品の仕分け、輸送、梱包である可能性があります。生産自動化は、完全なもの、複雑なもの、部分的なものもあります。

部分的な自動化は、操作または別の生産サイクルが自動モードで実行されるときに発生します。この場合、限定された個人の参加が許可されます。ほとんどの場合、プロセスの進行が速すぎて本人が完全に参加できない場合に部分的な自動化が行われますが、電気機器によって駆動される非常に原始的な機械装置が優れた仕事をします。

部分的な自動化は、原則として、すでに稼働している機器に使用され、それに追加されるものです。ただし、最初からオートメーション システム全体に組み込まれている場合に最大の効果を発揮します。つまり、統合部品としてすぐに開発、製造、設置されます。

複雑な自動化は、別の大きな生産エリアをカバーする必要があり、別のワークショップや発電所なども可能です。この場合、プロダクション全体が単一の相互接続された自動複合体のモードで動作します。生産プロセスの完全な自動化が常に推奨されるわけではありません。その応用分野は、非常に信頼性の高い機器を使用した最新の高度に開発された生産です。

機械またはユニットの 1 つが故障すると、生産サイクル全体が即座に停止します。このような生産には自己規制と自己組織化が必要であり、事前に作成されたプログラムに従って実行されます。同時に、人は常任のコントローラーとしてのみ生産プロセスに参加し、システム全体とその個々の部品の状態を監視し、生産の開始および開始に介入し、緊急事態の場合には介入します。そのような事態が起こる脅威。

生産プロセスの最高レベルの自動化 - 完全な自動化... このシステムでは、システム自体が生産プロセスを実行するだけでなく、自動制御システムによって実行される生産プロセスの完全な制御も実行します。完全な自動化は、一定の動作モードで確立された技術プロセスを使用した、コスト効率が高く持続可能な生産において意味があります。

規範からの逸脱の可能性はすべて事前に予測し、それに対する保護システムを開発する必要があります。また、人間の生命や健康を危険にさらす可能性のある作業や、水中、攻撃的な環境、宇宙など、人間がアクセスできない場所で行われる作業には、完全な自動化が必要です。

各システムは、特定の機能を実行するコンポーネントで構成されます。自動化システムでは、センサーが読み取り値を取得して送信し、システムの操作方法を決定します。コマンドはデバイスによってすでに実行されています。ほとんどの場合、これは電気機器です。電流の助けを借りてコマンドを実行する方が都合がよいためです。

自動制御システムと自動制御システムを分離する必要があります。自動制御システムでは、センサーが測定値をオペレーターのコントロールパネルに送信し、決定を下したオペレーターはコマンドを実行装置に送信します。自動システムでは、信号は電子デバイスによって分析され、決定を下した電子デバイスは実行デバイスにコマンドを与えます。

自動システムには、制御者であっても人間の関与が必要です。彼はいつでも技術プロセスに介入し、それを修正または停止する能力を持っています。

そのため、温度センサーが損傷し、誤った測定値が得られる可能性があります。この場合、電子機器はそのデータを疑問を持たずに信頼できるものとして認識します。

人間の心は、電子機器の能力を何倍も上回りますが、反応速度の点では電子機器に劣ります。オペレーターはセンサーに欠陥があることを認識し、リスクを評価し、プロセスを中断することなく単にセンサーをオフにすることができます。同時に、これが事故につながらないことを絶対に確信しなければなりません。機械にはできない経験と直感が、彼の決断を助けます。

自動システムへのこのような対象を絞った介入は、専門家によって決定された場合には重大なリスクを引き起こすことはありません。すべての自動化をオフにしてシステムを手動制御モードに移行すると、人は状況の変化にすぐに反応できないという事実により、深刻な結果が伴います。

典型的な例は、前世紀最大の人災となったチェルノブイリ原子力発電所の事故です。これはまさに、すでに開発された緊急予防プログラムがステーションの原子炉の状況の進展に影響を与えることができなかったときに、自動モードが停止したために起こりました。

個々のプロセスの自動化は、19 世紀にはすでに産業界で始まりました。ワットによって設計された蒸気エンジン用の自動遠心調整器を思い出していただければ十分です。しかし、電気の産業利用が始まって初めて、個々のプロセスではなく、技術サイクル全体のより広範な自動化が可能になりました。これは、以前は機械動力がトランスミッションとトランスミッションの助けを借りて金属切断機に伝達されていたという事実によるものです。ドライブします。

電力の集中生産と産業全体でのその使用は、第一次世界大戦前の 20 世紀になって初めて始まり、当時はすべての機械に独自の電気モーターが装備されていました。このような背景から、機械そのものの生産工程だけでなく、その管理も機械化することが可能となりました。これは自動機械の作成への第一歩でした...最初のサンプルは 1930 年代初頭に登場しました。そこで「自動生産」という言葉が生まれました。

ロシア、その後ソ連では、この方向への最初の一歩が 1930 年代と 1940 年代に行われました。ベアリング部品の製造に初めて自動金属切断機が使用されました。その後、世界初のトラクターエンジン用ピストンの完全自動生産が実現しました。

技術サイクルは、原材料の積み込みから始まり、完成部品の梱包で終わる 1 つの自動プロセスに統合されました。これは、当時の最新の電気機器、さまざまなリレー、リモート スイッチ、そしてもちろんドライブの普及のおかげで可能になりました。

そして、最初の電子コンピューターの出現によってのみ、新たなレベルの自動化に到達することが可能になりました。現在、技術プロセスは、結果を得るために特定の順序で実行する必要がある一連の個別の操作としてのみ考慮されるようになりました。これで、プロセス全体が 1 つになりました。

現在、自動制御システムは生産プロセスを実行するだけでなく、それを制御し、緊急事態や緊急事態の発生を監視します。彼らは技術機器を起動および停止し、過負荷を監視し、事故が発生した場合の行動を訓練します。

最近では、自動制御システムにより、新しい製品を生産するための設備の再構築が容易になりました。これはすでに、単一のネットワーク内でそれらを接続し、実行タスクを発行する中央コンピューターに接続された個々の自動マルチモード システムで構成されるシステム全体です。

各サブシステムは、独自のタスクを実行するように設計された独自のソフトウェアを備えた個別のコンピューターです。これはすでに柔軟な生産モジュールです。これらは、他の技術プロセスに再構成できるため、生産を拡大し、多様化できるため、柔軟性があると呼ばれます。

自動化製造の頂点は、 産業用ロボット… 自動化は製造業にトップダウンで浸透しています。生産原料を供給する搬送ラインが自動で稼働します。管理と設計は自動化されます。人間の経験と知性は、エレクトロニクスで代替できない場合にのみ使用されます。