完全な電気接触、接触抵抗に対する材料特性、圧力、寸法の影響

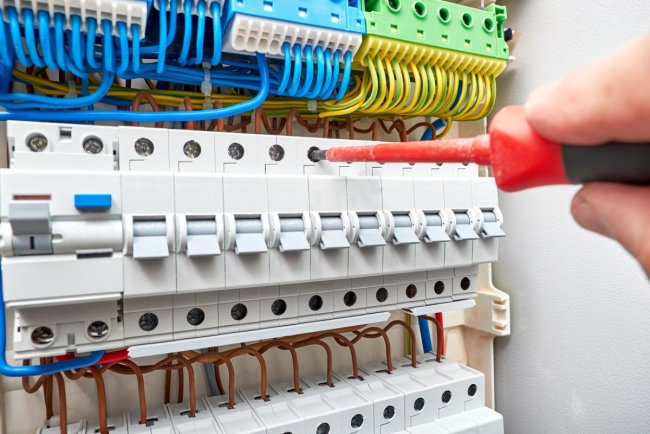

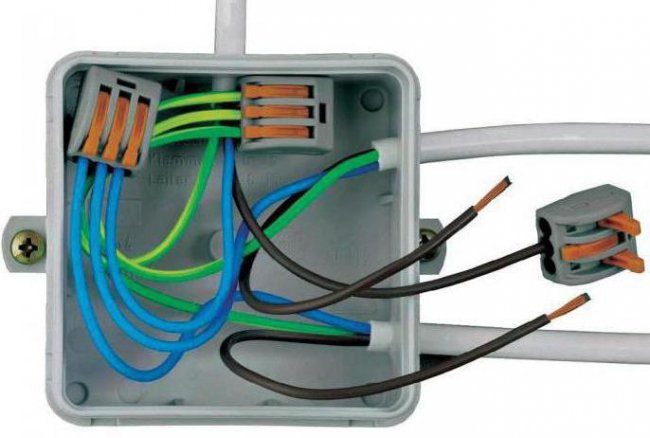

固定接点はほとんどの場合、ワイヤの機械的接続によって行われ、接続はワイヤの直接接続 (変電所のバスなど) または中間デバイス (クランプや端子) によって行うことができます。

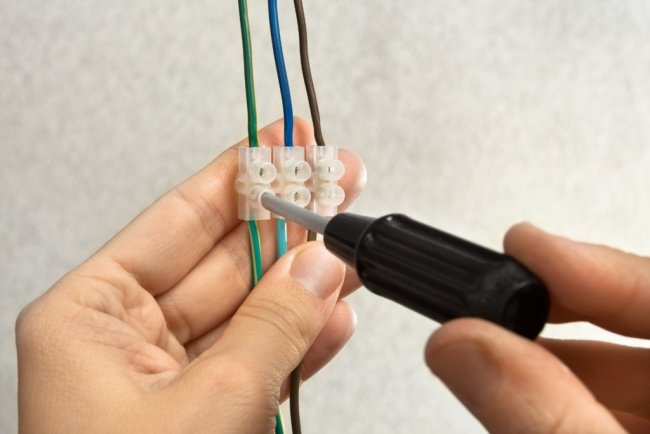

機械的に形成された接点は次のように呼ばれます。 締め付ける個々の部品を傷つけることなく、組み立てたり分解したりできます。クランプ接点の他に、接続された電線をはんだ付けまたは溶接して得られる固定接点もあります。私たちはそのような連絡先を電話します すべての金属2 本のワイヤを区切る物理的な境界がないためです。

動作中の接点の信頼性、抵抗の安定性、過熱およびその他の外乱の有無によって、接点が存在する設備またはライン全体の正常な動作が決まります。

いわゆる理想的な接触は、次の 2 つの主な要件を満たしている必要があります。

- 接触抵抗は、同じ長さの部分の導体の抵抗以下でなければなりません。

- 定格電流による接触加熱は、対応する断面のワイヤの加熱以下でなければなりません。

1913 年、ハリスは電気接点を管理する 4 つの法則を開発しました (Harris F.、電気接点の抵抗)。

1. 他のすべての条件が等しい場合、接点での電圧降下は電流に正比例して増加します。言い換えれば、2 つの材料間の接触は抵抗として機能します。

2. 接点の表面の状態が影響しない場合、接点間の電圧降下は圧力に反比例して変化します。

3. 異なる材料間の接触抵抗は、その比抵抗に依存します。低抵抗率の材料は接触抵抗も低くなります。

4. 接点の抵抗は、その面積には依存せず、接点内の全圧力にのみ依存します。

接触面のサイズは、接触子の熱伝達条件と耐食性によって決まります。これは、接触面が小さい場合、接触面が大きい場合よりも、大気からの腐食剤の侵入により容易に破壊される可能性があるためです。接触面。

したがって、クランプコンタクトを設計するときは、圧力、電流密度、接触面のサイズの基準を知る必要があります。これらの基準は、理想的なコンタクトの要件を確実に満たすものであり、材質、表面処理、コンタクトによって異なります。デザイン。

接触抵抗は、次の材料特性の影響を受けます。

1.材料の比電気抵抗。

接触抵抗が高くなるほど、接点材料の比抵抗も高くなります。

2. 材料の硬度または圧縮強度。 柔らかい材料はより容易に変形し、より迅速に接触点を確立するため、より低い圧力での電気抵抗が小さくなります。この意味で、硬い金属を柔らかい金属で覆うことは有益です。銅や真鍮の場合は錫、鉄の場合は錫またはカドミウムです。

3. 熱膨張係数 また、コンタクトとボルトなどの材質の違いにより、応力の増加が発生し、コンタクトの弱い部分が塑性変形し、温度の低下に伴って破壊される可能性があることも考慮する必要があります。 。

接触抵抗の量は、点接触の数とサイズによって決まり、(程度はさまざまですが)接点の材質、接触圧力、接触面の処理、および接触面のサイズに依存します。

で 短絡 コンタクト内の温度が非常に上昇する可能性があり、ボルトとコンタクトの材料の不均一な熱膨張係数により、材料の弾性限界を超える応力が発生する可能性があります。

緩みや密着性の低下の原因となります。したがって、計算する際には、短絡電流によって生じる接点内の追加の機械的応力を確認する必要があります。

銅は室温(20~30°)の空気中で酸化し始めます。結果として生じる酸化皮膜は、その厚さが薄いため、接点が圧縮されるときに破壊されるため、接点の形成に対して特に障害にはなりません。

たとえば、組み立て前に 1 か月間空気にさらされたコンタクトは、新しく作成されたコンタクトよりも抵抗が 10% 増加するだけです。銅の強い酸化は 70 ° 以上の温度で始まります。 100°で約 1 時間保持された接点は、抵抗が 50 倍に増加しました。

温度が上昇すると、接点内のガスの拡散が促進され、腐食性物質の反応性が高まるため、接点の酸化と腐食が著しく促進されます。加熱と冷却を交互に行うと、接触しているガスの浸透が促進されます。

また、電流による接点の長時間の加熱中に、接点の温度と抵抗に周期的な変化が観察されることも確立されており、この現象は次のような連続的なプロセスによって説明されます。

- 銅がCuOに酸化され、抵抗と温度が上昇します。

- 空気が不足すると、CuO から Cu2O に変化し、抵抗と温度が低下します (Cu2O は CuO よりも伝導性が優れています)。

- 空気アクセスの増加、CuOの新たな形成、抵抗と温度の上昇など。

酸化物層が徐々に厚くなるため、最終的には接触抵抗の増加が観察されます。

大気中に二酸化硫黄、硫化水素、アンモニア、塩素、酸の蒸気が存在すると、銅との接触により大きな影響が生じます。

空気中では、アルミニウムはすぐに薄くて耐久性の高い酸化膜で覆われます。酸化皮膜を除去せずにアルミ接点を使用するため、高い接触抵抗が得られます。

常温でのフィルムの除去は機械的にのみ可能であり、接触面の洗浄は空気が洗浄面に到達しないようにワセリンの層の下で実行する必要があります。このように処理されたアルミニウム接点は接触抵抗が低くなります。

接触を改善し、腐食から保護するために、接触面は通常、アルミニウムの場合はワセリン、銅の場合は錫で洗浄されます。

アルミニウム線を接続するためのクランプを設計するときは、時間の経過とともにアルミニウムが「収縮」し、その結果接触が弱くなるという特性を考慮する必要があります。アルミニウム線のこの特性を考慮して、接続時に必要な接触圧力が常に維持されるように、スプリング付きの特殊な端子を使用することが可能です。

接触圧力は接触抵抗に影響を与える最も重要な要素です。 実際には、接触抵抗は主に接触圧力に依存し、接触面の処理やサイズにはそれほど依存しません。

接触圧力が増加すると、次のような原因が発生します。

- 接触抵抗の低減:

- 損失の削減。

- 接触面がしっかりと接着され、接触部の酸化が軽減され、接続がより安定します。

実際には、接触抵抗の安定性が得られる正規化された接触圧力が通常使用されます。このような最適な接触圧力の値は、金属や接触面の状態によって異なります。

重要な役割を果たすのは表面全体にわたる接触密度であり、接触表面のサイズに関係なく、特定の圧力基準を維持する必要があります。

接触面の処理では、異物膜を確実に除去し、面接触時に最大限の点接触を実現する必要があります。

銅や鉄の錫めっき接点など、接触面を柔らかい金属で覆うと、より低い圧力で良好な接触を実現しやすくなります。

アルミニウム接点の場合、ワセリンの下でサンドペーパーで接触面を研磨するのが最善の処理です。ワセリンが必要なのは、空気中のアルミニウムはすぐに酸化膜で覆われ、ワセリンは空気が保護された接触面に到達するのを防ぐためです。

多くの著者は、接触抵抗は接触内の全圧力にのみ依存し、接触面のサイズには依存しないと考えています。

これは、例えば、接触面積の減少により、接触点の減少による接触抵抗の増加が、比抵抗の増加による接触点の平坦化による抵抗の減少によって補償されると想像できます。接触圧。

このような 2 つの反対方向のプロセスの相互補償は、例外的な場合にのみ発生します。多くの実験では、接触長さが減少し、全圧力が一定であると、接触抵抗が増加することが示されています。

接触長さが半分になることで、より高い圧力でも抵抗の安定性が実現されます。

所定の電流密度での接点の発熱は、接点の材料の特性、すなわち低い電気抵抗、高い熱容量、熱伝導率、および接点の外面での高い放熱能力によって促進されます。

異なる金属で作られた接点の腐食は、同じ金属で作られた接点の腐食よりもはるかに激しく、この場合、電気化学マクロカップル (金属 A - 湿潤フィルム - 金属 B) が形成され、これがガルバニ電池となります。ここでは、微小腐食の場合と同様に、電極の 1 つ、つまり貴金属のより低い金属 (アノード) で構成される接点の部分が破壊されます。

実際には、銅とアルミニウムなど、異なる金属からなるワイヤを接続する場合があります。このような接点は、特別な保護がないと、貴金属ではない金属、つまりアルミニウムを腐食する可能性があります。実際、銅と接触するアルミニウムは腐食性が高いため、銅とアルミニウムを接触させて直接接合することは許可されません。