金属切断機の可動部分の正確な停止はどのようにして確保されるのでしょうか?

機械、設備、および機械の動作を自動制御するスキームでは、道路スイッチの助けを借りて金属切断機の可動ユニットを停止する精度の問題が非常に重要です。場合によっては、部品の製造精度に依存します。

機械、設備、および機械の動作を自動制御するスキームでは、道路スイッチの助けを借りて金属切断機の可動ユニットを停止する精度の問題が非常に重要です。場合によっては、部品の製造精度に依存します。

ブレーキの精度は以下によって決まります。

1) リミットスイッチ装置;

2) 磨耗の程度。

3)彼の連絡先の状態。

4) モーションスイッチに作用するカムの製造精度。

5)カム調整精度。

6) リレーコンタクタ制御装置の動作中にツールが移動する経路。

7) サプライチェーンの慣性力によるツールの移動量。

8)切削工具、測定装置、およびトラックコントローラの初期位置の調整が十分に正確でない。

9) 技術システムの機械、装置、ツール、部品の剛性。

10) 許容差の大きさと加工材料の特性。

条項 1 ~ 5 で指定された要因により、コマンド パルスの供給の不正確さによる誤差 Δ1 が決まります。パラグラフに記載されている要因。 6 および 7、 - コマンドの実行の不正確さによるエラー Δ2 サイズ。ポイント 8 で指定された係数は、切削工具と測定工具の初期位置と装置のコマンド要素の位置合わせ誤差 Δ3 です。第 9 項および第 10 項に指定されている係数により、切削力によって技術システムに生じる弾性変形により各機械で発生する誤差 Δ4 が決まります。

合計誤差 Δ = Δ1 + Δ2 + Δ3 + Δ4。

合計誤差は、その構成要素と同様に、一定の値ではありません。それぞれの誤差には、系統的 (名目上の) 誤差とランダムな誤差が含まれます。系統誤差は一定の値であり、調整プロセス中に考慮に入れることができます。ランダム誤差については、電圧、周波数、摩擦力、温度、振動の影響、摩耗などのランダムな変動によって発生します。

合計誤差は、その構成要素と同様に、一定の値ではありません。それぞれの誤差には、系統的 (名目上の) 誤差とランダムな誤差が含まれます。系統誤差は一定の値であり、調整プロセス中に考慮に入れることができます。ランダム誤差については、電圧、周波数、摩擦力、温度、振動の影響、摩耗などのランダムな変動によって発生します。

高いブレーキ精度を確保するためには、誤差を可能な限り低減し、安定させることが求められます。 Δ1 誤差を減らす 1 つの方法は、モーション スイッチの精度を高め、スラスターの移動量を減らすことです…たとえば、 マイクロスイッチ 機械工学で使用される他の軌道と比較して、より高い作業精度が特徴です。

部品の寸法を制御するために使用される電気接触ヘッドを使用すると、さらに高い精度を達成できます。トラベルスイッチに作用するカムの調整精度は、マイクロネジや光学照準器などを使用することで高めることもできます。

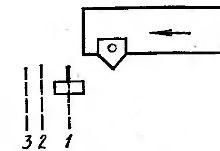

示されているように、誤差 Δ2 は、コマンドが与えられた後に切削工具が移動する経路に依存します。ある時点でストップを押してトリップスイッチを作動させると、接触器が消えますが、それには時間がかかりますが、その間、可動機械ブロックはセクション 1 ~ 2 で同じ速度で動き続けます。この場合、速度の変動により移動距離の値が変化します。電動機をコンタクタから切り離した後、システムは慣性により減速しますが、この場合、システムはセクション 2 ~ 3 の経路を通過します。

米。 1. 精密ブレーキ回路

電源回路における抵抗モーメント MC は主に摩擦力によって発生します。勢いが動いている間、この瞬間は実質的に変わりません。慣性運動中のシステムの運動エネルギーは、システムの慣性運動に対応するモーター シャフトの角度経路 Φ に沿ったモーメント Ms (モーター シャフトに換算) の仕事に正確に等しくなります: Jω2/ 2 = MakΦ、したがってφ = Jω2/2ms

運動チェーンの伝達比がわかれば、並進移動する機械ブロックの直線変位の大きさを決定するのは簡単です。

サプライチェーンにおける抵抗モーメントは、前述のように、デバイスの重量、摩擦面の状態、潤滑剤の量、品質、温度によって異なります。これらの変動要因の変動により、Mc の値が大きく変化し、その結果、パス 2 ~ 3 にも大きな変化が生じます。パス スイッチによって制御されるコンタクタの応答時間にもばらつきがあります。また、移動速度も若干異なる場合があります。これらすべてがブレークポイント 3 の位置での伝播につながります。

慣性移動距離を短くするには、移動速度を下げ、システムのフライホイールのモーメントを小さくし、制動モーメントを大きくする必要があります。最も効果的なのは、停止する前にドライブを減速することです。この場合、移動質量の運動エネルギーと慣性変位の大きさが大幅に減少します。

慣性移動距離を短くするには、移動速度を下げ、システムのフライホイールのモーメントを小さくし、制動モーメントを大きくする必要があります。最も効果的なのは、停止する前にドライブを減速することです。この場合、移動質量の運動エネルギーと慣性変位の大きさが大幅に減少します。

送り速度を下げると、デバイスの動作中に移動する距離も短くなります。ただし、加工中に送りを減らすことは、ターゲットのモードや表面仕上げに変化をもたらすため、一般に受け入れられません。したがって、設置の移動時には電気ドライブの速度を下げることがよく使用されます。電気モーターの速度はさまざまな方法で減速されます。特に、いわゆるクローリング速度を提供する特別なスキームが使用されます。

パワーチェーンの慣性モーメントの主な部分は電気モーターのローターの慣性モーメントであるため、電気モーターのスイッチをオフにするときは、ローターをキネマティックチェーンの残りの部分から機械的に分離することをお勧めします。 。通常、これは電磁クラッチによって行われます。この場合、リードスクリューの慣性モーメントが小さいため、ブレーキは非常に速くなります。この場合のブレーキの精度は、主に運動連鎖の要素間のギャップのサイズによって決まります。

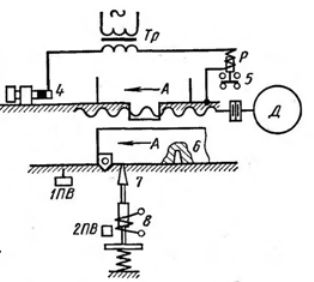

制動トルクを高めるには、 電気モーターの電気ブレーキ電磁クラッチによるメカニカルブレーキも可能です。動きを機械的に止めるハードストップを使用することで、より高い停止精度を実現できます。この場合の欠点は、剛性リミッターと接触するシステムの部分に大きな力が発生することです。これら 2 種類のブレーキは、リミッターの圧力が特定の値に達したときにドライブをシャットダウンする一次コンバーターとともに使用されます。低電圧電気ブレーキを使用した正確なブレーキの概要を図に示します。 2.

米。 2. 正確な閉回路

機械の可動ブロック A は途中で固定ストップ 4 に出会います。このストップの頭部は機械のベッドから絶縁されており、ブロック A がそれに接触すると、トランス Tr の二次巻線の回路が遮断されます。閉まります。この場合、中間リレー P が作動し、モーターのスイッチがオフになります。この場合、機械ベッドが電気回路に含まれるため、回路の電圧は変圧器 Tr によって 12 ~ 36 V に低下します。電気サポートのヘッドを絶縁する材料の選択は非常に困難です。サイズを支えるのに十分な強度があり、同時にストップ 4 の重大な衝撃荷重に耐える必要があります。

また、ハードメカニカルストップと、装置がストップに接触するまであと数ミリの時点でモーターをオフにするトラベルスイッチを使用することもでき、惰性走行によってストップまでの移動が完了します。この場合、摩擦力は一定ではなく、道路スイッチによって電気モーターがオフになるのが早すぎると、ユニットが停止点に到達しない可能性があり、遅い場合は停止する可能性があることに注意する必要があります。停留所。

特に正確な位置決め動作の場合は、電磁制御のロックを使用してください。この場合、質量 A が移動すると、モーション スイッチ 1PV が最初に作動し、電動モータが減速して動作するように切り替わります。この速度で、ソケット 6 はキャッチ 7 に近づきます。キャッチ 7 が落ちると、2PV トラベル スイッチが作動し、電気モーターを主電源から切り離します。電磁石8のコイルがオンになると、ソケットからロックが外される。

多くの場合、線路上の電気自動化によって機械の可動部分を正確に停止するのは比較的複雑であるため、油圧システムの使用を余儀なくされることに注意してください。この場合、低速は比較的簡単に達成され、可動ブロックは長時間ハードストップに押し付けられたままになる可能性があります。マルタ十字歯車やロック歯車などの歯車は、機械部品の高速回転時に正確に停止するためによく使用されます。