架空送電線の金属柱(PTL)

架空送電線の金属サポート (PTL) の応用分野は、主に、優れた特徴を備えた多くの重要な利点によって決まります。 金属製の支柱から木製および鉄筋コンクリート製の支柱まで.

木製サポートと比較した金属サポートの利点は次のとおりです。

-

耐用年数が長い。

-

サポート内の火災および落雷による破壊に耐える能力。

-

大幅に多くのケーブルをサポートし、事実上無制限のサポート高さ。

-

高い動作信頼性とメンテナンスの容易さ。

-

保護ケーブルの接地と吊り下げに最適な条件。

-

パイロンの最高の建築デザイン。

-

大規模な組み立てにより、主要なサポート要素全体または個々のセクションを工場で生産できるため、トラック上での労働集約的な作業が大幅に軽減されます。さらに、同じ荷重と高さの金属製サポートは、木製および鉄筋コンクリート製のものよりもほぼ軽量です。

金属サポートの欠点は次のとおりです。

-

錆びを防ぐための定期的な塗装の必要性。

-

小道具を輸送する際に車両の容量をうまく活用できない。

-

線路上で特別な作業(設置、穴あけ、場合によっては金属構造物の溶接)を実行する必要があり、これにはさまざまな専門分野の熟練した労働力が必要であり、設置が複雑になります。

-

初期ライン構築コストの増加。

金属サポートは次のように作られます。

-

二重チェーンラインだけでなく、高い動作信頼性とサポートの長い動作寿命が要求されるラインでも。

-

さまざまな土木構造物や川を通る大きな交差点。

-

都市部や工業地帯、平面寸法が大きいため木製支柱を設置できない山間部など。

金属支持体の構造要素

金属サポートは、次の 4 つの主要な構造要素で構成されます。

-

財団;

-

メインコラムまたはシャフトのサポート。

-

トラバース;

-

ロープまたはサポートホーン。

足の付け根は足をポンドに固定する役割を果たし、足に安定性をもたらします。場合によっては、支持体の基部は金属で作られる。

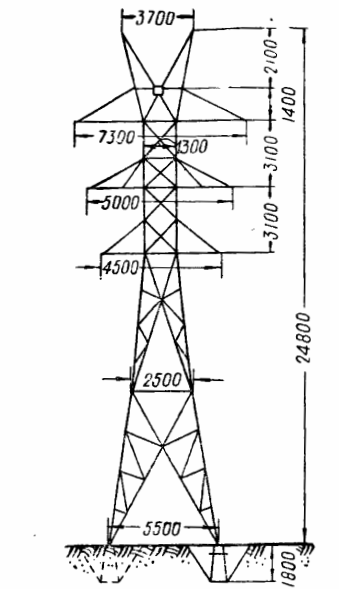

メインコラムは、枕木やロープを地面から一定の高さに固定するためのサポートとして、ワイヤーやケーブルからのすべての外部荷重を感知し、それらをベースに伝達します。

設計上、主柱またはサポート シャフトは、長方形または正方形の断面を持つ軽量の格子立体トラスです。ほとんどすべてのタイプのサポートでは、支柱の断面寸法は下から上に向かって減少します。

支持ラックとして機能する空間トラスは、次のもので構成されます。

-

コードと呼ばれる 4 本の主要なバー (リブ) が荷重の大部分を支えます。

-

サポートの 4 つの側面に配置され、ベルトを接続する補助バーまたはグリッドのシステム。

-

サポートの別々の断面に配置され、ダイヤフラムと呼ばれる水平ブラケットのいくつかのシステム。

格子バーとベルトとの接合部、または格子バー同士の接合部はノードと呼ばれます。ノードの中心は、特定のノードに収束するバーの長手軸の交点です。

金属中間2チェーンサポート

隣接する 2 つのノードの間に位置する弦の部分はパネルと呼ばれ、これらのノードの中心間の距離がパネルの長さになります。

柱の格子と花崗岩は、線の軸に対する相対的な位置によって区別されます。

横面または前面 (格子) は線の軸を横切って位置する支持面であり、縦面または横面は線の軸に平行な面です。

多くの場合、柱の 2 つの側面、または 4 つすべての側面のグリッドが同じ構成 (図) になります。

サポートマクラギは、サポートマクラギ間およびサポートシャフトから一定の距離にある補強材を備えた絶縁体を使用してワイヤをサポートに固定するように設計されています。

ほとんどの 35 kV および 110 kV の枕木構造では、枕木は支持シャフトに取り付けられた小さな三角形のカンチレバー構造の形をした角で作られています。まれに、トラバースが水路で構成されることもあります。トラスは、多くの場合、正方形または長方形の断面を持つ長い空間トラスの形になります。

ロープ抵抗またはホーンは、導体の上の一定の距離に保護ケーブルを固定するために使用されます。それらは、サポートの上部を形成する軽い構造の形で作られています。

サポートの主要部分を形成する空間トラスは、従来の建築用金属トラスとは異なります。

-

構造の軸の軽さ。ほとんど単一の角度だけで作られたロッドで構成されており、多くの場合、小型および中程度のプロファイルです。

-

個々のロッドとトラス全体の両方の柔軟性が 1.5 ~ 2 倍増加します。

-

トラスの重要な横方向の寸法とその大きな高さ。

注目された特性により、架空送電線の支持体の金属構造は体積重量が小さく、輸送中の車両の耐荷重能力の利用率が低くなります。さらに、構造内に小さなコーナーが存在し、柔軟性係数が増加するため、積み込み、積み降ろし、輸送中の損傷からコーナーを保護することが大幅に困難になります。

金属サポートの製造および設置のプロセスでは、ロッドの接続方法は、構造の種類と同様に製造上重要です。次のバンド接続は、工場出荷時のアセンブリと金属サポート アセンブリの両方に適用されます。

-

リベット留め;

-

溶接;

-

ボルト接続。

接続方法は技術設計で選択され、サポートの詳細設計中に対応するノード設計が開発されます。建設業界はこの状況を考慮し、この路線の建設条件に最適な接続方法の問題をタイムリーに解決する必要があります。

以前はリベット接合がサポートの接続ロッドの主要な方法の 1 つでしたが、現在では製造上の理由により、設置時だけでなく工場でも完全に溶接またはボルトに置き換えられています。

溶接は、金属サポートの構築におけるコネクティングロッドの一般的な方法の 1 つです。工場での溶接コストが低く、溶接構造の製造プロセスが大幅に簡素化され、重量がある程度軽減されるため、この接合方法が広く使用されるようになり、他の方法に比べて大きな利点があります。

金属支持体の製造では、ロッドの接続はほぼ独占的に電気アーク溶接によって行われます。ピケット溶接ユニットのラインの供給、液体燃料のコスト、資格のある担当者による装置のメンテナンスに大きな問題があり、さらに構造物を溶接するときに回転する必要があるため、設置で溶接を使用する可能性は限られています。

リベットの製造やパッドの電気溶接が難しいため、ライン上のサポートの設置にはボルト接続が使用されます。

サポート アセンブリでボルト接合を使用すると、リベット留めや溶接に比べて次のような多くの利点があるためです。

-

サポートの設置プロセスが大幅に簡素化され、傾斜構造、特別なツール、機器、または機構が不要になります。

-

熟練労働者(リベットや溶接工)を使用せずにボルト接続を行う能力。

-

サポートの組み立てにかかる時間を大幅に短縮します。

ブラック ボルト接続の欠点は次のとおりです。

-

ボルト間の力の分布が不均一であるため、溶接またはリベット接合と比べてボルト接合の信頼性がある程度低下します。

-

ハードウェア (ボルト、ナット、ワッシャー) にかなりのコストがかかり、同じ強度のリベットよりもその数とサイズが大きくなります。