機構動作のタイミング図とブロック図の作成例

技術ラインの制御スキームでは、出力要素の状態、つまりアクチュエータ (電磁リレー、磁気スタータ、ソリッドステート リレーなど) は、入力または受信要素 (ボタン、センサーなど) の組み合わせだけでなく、時間の経過に伴う変化の順序によっても決定されます。

設計された技術プロセスの口頭による説明は、技術プロセスのタイムダイアグラムと呼ばれる、入出力信号の変化スケジュールの形式で提示できます。

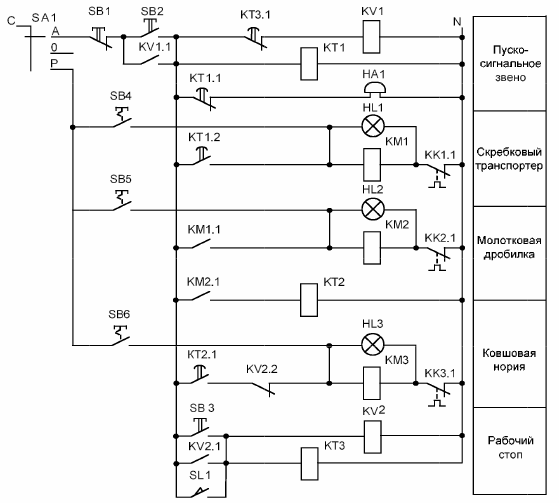

タイミング図の作成例は、穀物前洗浄線図に基づいて作成されます。

回路動作説明

SA1 スイッチを使用して、動作モードを選択します。自動 - メイン動作モード、手動 - コミッショニング モード。

試運転モードは、すべての制御ロジックをバイパスし、ロック ボタン SB4 ~ SB6 を介してリニア機構の磁気スターターのコイルに電力を供給することで構成されます。このモードでは、オペレータ自身がラインの長さまたは別の機構を決定し、ホッパーの充填の制御は視覚的にのみ実行されます。

原則として、この動作モードは、制御ロジックが故障し、ライン上の製品を失わずに技術プロセスを完了する必要がある場合の緊急動作モード、または何らかの機構の修理後の試運転中に使用されます。ライン上では、すべてのリニア機構ではなく、そのラインのみを開始する必要があります。

米。 1.穀物前洗浄ラインのリレー接点制御回路

動作モードの切り替え後、制御回路には起動信号ブロックが組み込まれており、時間遅延を設けてベルをオフにし、スクレーパーコンベアを同時にオンにすることができます。リレー接点回路を構成する場合、機構のオンまたはオフのシーケンスは電磁開閉器の閉接点によって実行されます。

したがって、私たちの場合、接点KM1.1を介して磁気スターターKM1(スクレーパーコンベア)のコイルにそれぞれエネルギーがある場合、電力は磁気スターターKM2(ハンマー)のコイルにも加わります。

同時に、ラインの 2 つの機構の電気駆動装置がまだ公称動作モードに達しておらず、製品が動作中に動作中にこのような動作モードが発生する可能性があるため、ラインのすべての機構を始動することは非現実的です。ヘッド機構を介して供給されるため、ラインが緊急停止します。したがって、制御回路では、タイムリレーKT2による時間遅れをもってヘッド機構の磁気始動装置KM3のコイルに電力が供給される。

リニア機構が作動し、作業が進行中です。運転中に、ホッパーがまだ満杯ではないため、ラインをオフにしなければならない場合があります。この場合、制御スキームでは「作業停止」ブロックが使用され、ラインのすべての機構を正しい順序で(ラインに沿った製品の移動方向に)オフにすることができます。

したがって、SB3 ボタンが押されると、中間リレー KV2 がオンになり、その開放接点 KV2.2 がコイル KM3 との回路を遮断し、ラインヘッド機構がオフになります。同時に、時間リレー KT3 は、製品から機構を洗浄するためのラインの稼働時間に関するレポートを作成します。

一定時間が経過すると、タイムリレー KT3.1 の接点が中間リレー KV1 との回路を遮断し、その接点がスタート ボタンをバイパスします。これにより、制御回路全体が停止し、その結果リニア機構も停止します。 SL1 ホッパーのレベルセンサーをトリガーするときの制御回路の動作に関する同様のアルゴリズム。

提示された制御方式における過負荷からのリニア電気モーターの保護は、サーマルリレー KK1.1 ... KK3.1 の接点を遮断することによって実行されます。サーマルリレー KK1.1 ... KK3.1 は、磁気スターター KM1 ... のコイルと直列に回路にそれぞれ設置されています。 .KM3。

制御回路内のリニア機構の動作を視覚的に制御するために、インジケータランプ HL1 ... HL3 があります。リニア機構が正常に動作している場合は、インジケーターランプが点灯します。緊急停止が発生すると、電磁開閉器を備えた回路の電力が遮断され、表示灯も消灯します。

電気メイン自動操作モードのスキームによれば、穀物前洗浄ラインには 3 つのボタン (SB1 «停止»、SB2 «開始»、SB3 «作業停止») とレベルセンサー SL1 が必要です。したがって、4 つの入力要素があります。また、ボタンは自己復帰で受け入れられます。電源オン状態を修正せずに。

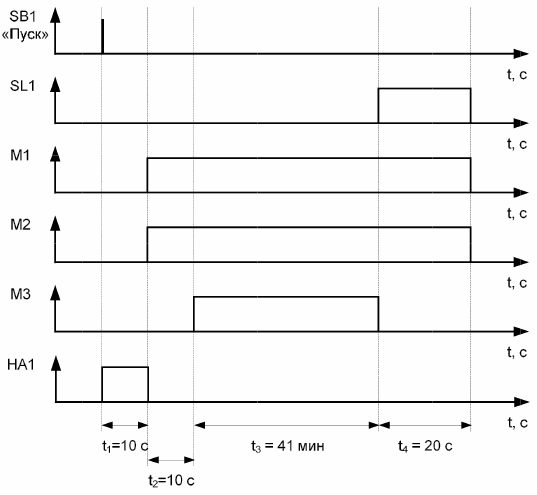

タイムチャートの作成例

出力項目 4: ベル HA1、スクレーパーコンベア KM1、ハンマークラッシャー KM2、バケットエレベーター KM3。

SB2 «Start» ボタンを押すと、最初のトリガー リンク (ベル HA1) が 10 秒間作動し、プロセス ラインが開始されようとしていることを担当者に警告します。

HA1 のベルが鳴った後、つまり。 「スタート」ボタンSB2 86を押してから10秒後、スクレーパコンベヤKM1およびインパクトクラッシャーKM2がオンになる(図2を参照)。

各機構の稼働時間は生産性と生産量に応じて決定され、スクレーパーコンベア、ハンマークラッシャー、バケットエレベーターの生産性はそれぞれ5t/h、3t/h、2t/hであり、粒体積により決定される。ホッパーの容積と 1 m3 あたりの穀物 1 キログラムに基づきます。

異なる作物の穀物は形状、密度、対応する重量が異なるため、各種類の穀物の立方メートルの重さが同じになることはありません。

バンカーの容積を 5 m としましょう。積まれる穀物は重さ 560 ~ 660 kg のそばです。ごみ箱の初期状態は空です。次に、満杯のコンテナ内の穀物の量: N = 580 x 5 = 2900 kg。

バケットエレベータは、すべての機構の中で最も生産性が低くなります。彼はまた、ラインに穀物を供給します。その作業時間は次のようになります: Tm3 = 2000/2900 = 0.689 h = 41 分。

残りのメカニズムの動作時間は 41 分以上となり、回路のロジックに基づいて決定されます。

スクレーパコンベア KM1 とインパクトクラッシャ KM2 の電源を入れた後、加速する時間を与える必要があります。すべての機構の加速時間は 10 秒かかります。バケットリフターKM3は、ハンマークラッシャーKM2やスクレーパーコンベアKM1に製品の詰まりを生じさせないように、最後(KM1、KM2の起動から10秒後)に起動される。 41 分後、ホッパーを満たすのに必要なすべての製品が KM3 バケット エレベーターを通過します。

SLレベルセンサーは、製品残渣がハンマークラッシャーKM2やスクレーパーコンベアKM1を通過する前でもホッパー充填信号を受信できるように設置されています。

SL1 レベルセンサーが作動すると、KM3 ヘッド機構がオフになります (SB2 «Start» ボタンを押してから 41 分 20 秒後)。時間遅れで、KM1 と KM2 が同時にオフになります。この時間遅延は 20 秒に等しいと想定できます。

通常動作のタイミング図を図 2 に示します。

米。 2. 通常動作のタイミング図

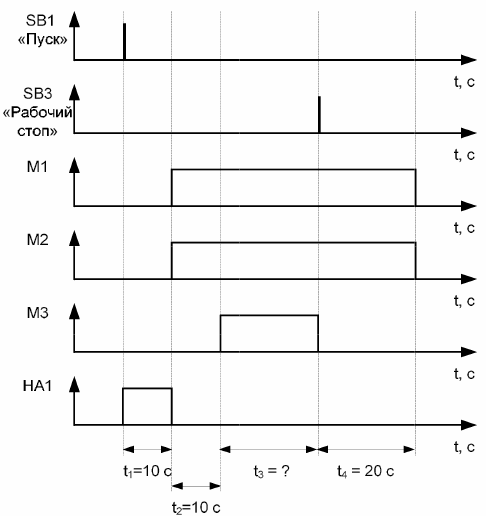

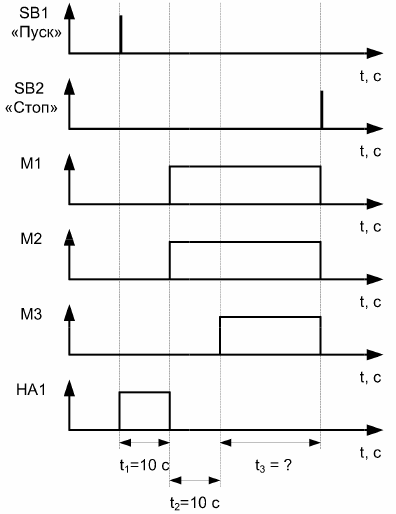

「動作停止」モードでは、オペレータはレベルセンサー SL1 をトリガーする前にプロセスを停止できるため、この場合、機構の動作時間を決定することはできません。 「一般停止」モードでは、すべての機構が直ちに無効になります。

米。 3. «動作停止»動作モードのタイミング図

米。 4. «トータルストップ»モードのタイミング図

メカニズムの動作のブロック図を作成する例

技術プロセスのブロック図は、その作業のアルゴリズムを明確に示す必要があり、そのために特定のアクションの特別な指定が使用されます。

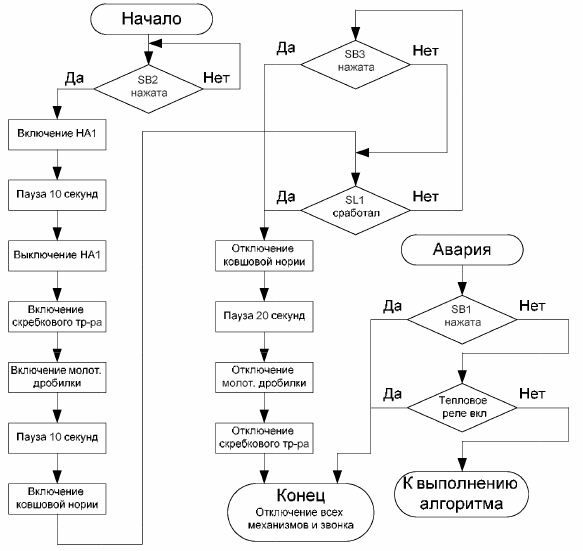

図 5 は、穀物前洗浄ラインのブロック図の例を示しています。提示されたブロック図は、技術プロセスの機能に関して考えられるすべてのオプションを示しています。 「事故」状況は、「開始」ボタン SB2 を押した後の穀物前洗浄ラインの動作中いつでも発生する可能性があります。

米。 5. 穀物前洗浄ラインのブロック図