破砕機接続図

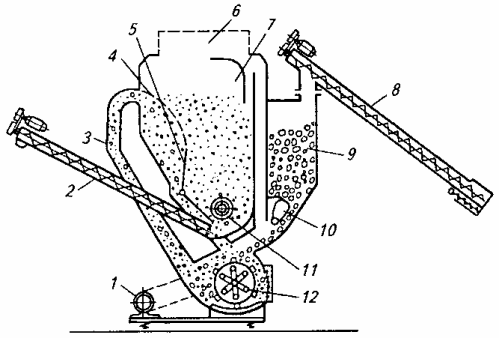

飼料穀物や粗飼料を粉砕するために、さまざまな設計の粉砕機が使用されます。 DB型無ふるい機の動作原理と制御回路図を図1に示します。

飼料穀物や粗飼料を粉砕するために、さまざまな設計の粉砕機が使用されます。 DB型無ふるい機の動作原理と制御回路図を図1に示します。

オーガ 8 (図 1) を使用して粉砕された穀物はホッパー 9 に投入され、ホッパー 9 のレベルは 2 つのセンサーからの情報に基づいて自動的に維持されます。粉砕用の穀物の供給はダンパー 10 によって調整されます。この場合、粉砕生成物は空気流によって供給ラインを通ってフィルター 6 に輸送されます。

スクリーンセパレータ4を通過した十分に粉砕された穀粒は、オーガ2から排出される完成品である。残りは粉砕室に戻され、この製品の量はオペレータが調節弁5を用いて設定される(一番右の位置では、すべての材料が分別されずに排出されます)。粉塵空気の一部は破砕室に戻され、他の一部はフィルタ6を通過して大気中に排出される。

米。 1.DB-5 破砕機の機能図: 1 — エンジン、2、8 — オーガー、3 — エアダクト、4 — 分離器、5、10 — ショックアブソーバー、6 — フィルター、7 — チャンバー、9 — 穀物ホッパー、11 —撹拌機、12 - ローター

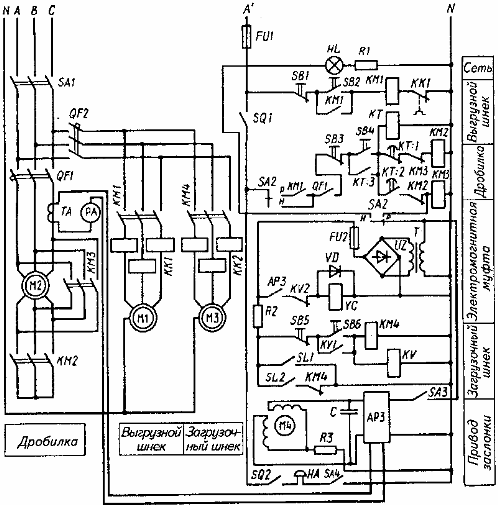

破砕機の制御回路 (図 2) は、荷降ろし用オーガー モーター (M1)、次に破砕機 (M2) を順次起動します。始動電流を低減するために、破砕機モーターは「スター」回路に接続されています。その後、「デルタ」回路に切り替えられました。クラッシャーホッパーが空の状態でSB6ボタンを押すと、充填オーガーが開始されます。

オーガーは、膜センサーの SL1 接点がホッパー内の穀物の上部レベルで閉じるまで作動します。電磁スタータ KM4 とリレー KV は、接点 SL1 によってバイパスされると非通電になります。また、ホッパーを空にし、上部 SL1 と下部 SL2 のセンサーの接点を開いた後、オーガは自動的に再始動します。

米。 2. 破砕機の電気図

クラッシャの容量は、自動負荷調整器 (ARZ) の指令の下、M4 アクチュエータによって動かされる調整バルブによって自動的に調整されます。

モータに重大な過負荷が発生し、電源が遮断された場合、ショックアブソーバとIMを接続している電磁クラッチYCが接点ARZから切り離され、ショックアブソーバは自重で落下し、粉砕チャンバーへの穀物が停止します。

リミットスイッチ SQ2 が閉じると、クラッシャー負荷の減少を示すダンパーの全開が HA ホーンによって通知されます。

チョッパー、ナイフ、ハンマーは、干し草やわらを切り刻むために使用されます。粉砕される原料はフィードホッパーに供給され、回転しながら粉砕チャンバーのローターのハンマーの下に投げ込まれます。粉砕された塊は、ロータリーハンマーによって生成される空気流によってチャンバーの外に運び出されます。

制御回路は、破砕機のエンジン、次に (20 秒後) ホッパーのエンジンの連続始動を保証します。この場合、粉砕機はモーターを「スター」回路から「デルタ」回路に切り替えることによって始動します。

粉砕機のモーターに過負荷がかかると、電磁クラッチが一時的に切断され、粉砕機への供給が中断されます。破砕機の負荷を軽減した後、動力を再開します。モーターの過負荷が 20 秒以上続く場合、ホッパー駆動モーターのスイッチがオフになります。