非同期モーターの構造形式

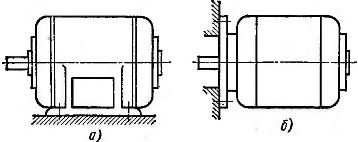

外部構造形式 非同期モーター エンジンの取り付け方法と環境の影響からの保護の形式によって決まります。正常な脚の運動能力は広く普及しています (図 1、a)。この場合、モーターシャフトは水平でなければなりません。フランジ付きエンジン (図 1、b) は、水平および垂直設置に広く使用されています。

外部構造形式 非同期モーター エンジンの取り付け方法と環境の影響からの保護の形式によって決まります。正常な脚の運動能力は広く普及しています (図 1、a)。この場合、モーターシャフトは水平でなければなりません。フランジ付きエンジン (図 1、b) は、水平および垂直設置に広く使用されています。

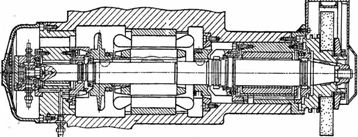

フレーム、エンドシールド、シャフトのないインライン誘導モーターも製造しています。このようなモーターの要素は機械本体の部品に埋め込まれており、モーターシャフトは機械シャフトの1つ(多くの場合スピンドル)であり、ベッドは機械アセンブリの本体、たとえば研削ヘッドです(図) 2)。

海外では、径寸法が小さく長さが長いモータや、特に円筒形のステータとリング形のアウターロータを備えたディスクモータなど、特殊設計のモータが広く流通しています。モーターも使用されており、スイッチを入れると円錐形のローターが軸方向に動き、大きな推力が発生します。

この力は、モーターが主電源から切断された後、モーターシャフトに作用する機械的ブレーキを解除するために使用されます。さらに、数多くのエンジン設計が、スムーズな調整を提供する付属のギアボックス、ギアボックス、機械式バリエーターとともに使用されています。

米。 1. 非同期モーターの設計

特殊な設計形式のエンジンを使用する場合の欠点は、事故時の交換が難しいことです。故障した電気モーターは交換するのではなく修理する必要があり、修理中は機械はアイドリング状態になります。

機械を駆動するエンジンには、環境に配慮したさまざまな工夫が施されています。

シールドモーターには、エンドシールドの通気口を覆うグリルが付いています。これにより、エンジンへの異物の侵入を防ぎ、また作業者が回転部品や充電部品に触れるのを防ぎます。液滴が上から落ちるのを防ぐために、エンジンには下向きまたは垂直の通気口が装備されています。

米。 2. 内蔵研削モーター

しかし、そのような電気モーターが作業場で作動すると、そのファンは空気とともに塵を吸い込み、冷却剤やオイルを噴霧し、また鋼鉄や鋳鉄の小さな粒子も巻き線の絶縁体に付着して振動します。交流磁場の影響下では、絶縁体が急速に摩耗します。

エンドスクリーンに通気孔がない密閉型エンジンは、環境の影響に対してより確実に保護されます。このようなエンジンは、保護されたエンジンと同じ寸法であっても、冷却が不十分であるため、出力が低くなります。同じ出力と速度でも、密閉型電動機は保護型電動機よりも 1.5 ~ 2 倍重く、したがって価格も高くなります。

密閉型モーターのサイズとコストを削減したいという要望により、密閉型ブロー電気モーターが開発されました。このような電気モーターは、モーターシャフトの駆動端とは反対側の端に取り付けられ、キャップで覆われた外部ファンを備えています。このファンはモーターハウジングの周りを吹きます。

ファンモーターは密閉型モーターに比べて大幅に軽量で安価です。ブローモーターは、金属切断機の駆動に最もよく使用されます。他の形式の環境保護を備えたエンジンが金属切断機の駆動に使用されることは比較的まれです。特に、密閉型電気モーターは、研削盤の駆動に使用されることがあります。

電気モーターは、標準電圧 127、220、および 380 V 用に設計されています。同じモーターを、異なる電圧のネットワーク、たとえば、127 と 220 V、220 と 380 V の電圧のネットワークに接続できます。電気モーターの固定子巻線は三角形に接続され、大きいものでは星型に接続されます。これを含めると、電気モーターの巻線の電流と電圧はどちらの場合も同じになります。さらに、500 V の電気モーターも製造しており、ステーターはスター型に永久的に接続されています。

多くの産業で使用されている非同期かご型モーターは、1 台あたり 0.6 ~ 100 kW の定格出力で製造されています。 同期速度 600、750、1000、1500、3000 rpm。

電気モーターの巻線のワイヤーの断面積は、そこを流れる電流の大きさによって異なります。電流が大きくなると、モーター巻線の体積も大きくなります。磁気回路の断面積は磁束の大きさに比例します。このように、電動機の寸法は、電動機の電流と磁束の計算値、あるいは定格トルクによって決まります。定格エンジン出力

ここで、P.n - 公称電力、kW、Mn- 公称モーメント、N・m、nn- 公称速度、rpm。

同じエンジンサイズの定格出力は、定格速度が増加するにつれて増加します。したがって、低速電気モーターは、同じ出力の高速モーターよりも大きくなります。

小さな穴を研削する場合、適切な切削速度を得るには非常に高い研削スピンドル速度が必要です。したがって、直径 3 mm のホイールをわずか 30 m / s の速度で研削する場合、スピンドルの速度は 1 分あたり 200,000 回転に相当する必要があります。主軸速度が高い場合、クランプ力が急激に低下する可能性があります。同時にホイール研削やマンドレルのたわみが軽減され、表面仕上げや加工精度が向上します。

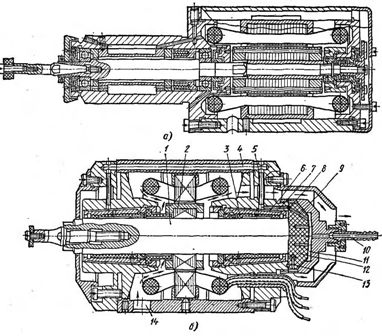

上記に関連して、業界ではいわゆるモデルが数多く使用されています。回転速度12,000~144,000 rpm以上の電動スピンドル。エレクトロスピンドル (図 3、a) は、高周波かご型モーターを内蔵した転がり軸受上の研削スピンドルです。モーターのローターは、砥石車の反対側のスピンドルの端にある 2 つのベアリングの間に配置されています。

米。 3. エレクトロスピンドル

電動スピンドルステータは電磁鋼板から組み立てられます。その上にバイポーラコイルが配置されています。最大 30,000 ~ 50,000 rpm の速度のモーター ローターも板金から鋳造されており、従来の短絡巻線が付属しています。ローターの直径を可能な限り小さくする傾向があります。

ベアリングのタイプの選択は、エレクトロスピンドルの操作にとって特に重要です。精密ボールベアリングが一般的に使用され、校正されたスプリングを使用して生成された予圧で動作します。このようなベアリングは、毎分 100,000 回転を超えない回転速度で使用されます。

空気静圧軸受は産業界で広く使用されています (図 3、b)。高周波電気モーターのシャフト 1 は空気潤滑ベアリング 3 内で回転します。アキシアル荷重は、エンジン冷却用の穴14を通ってハウジング内部に供給される空気の圧力でシャフトが押し付けられるシャフトの端部とサポートベアリング12との間のエアクッションによって吸収される。圧縮空気はフィルターを通過し、チャンバー 11 のフィッティング 10 に入ります。ここから、チャネル 9 と円形溝 8 を通って、空気はチャネル 7 とチャンバー 6 に入ります。そこから、空気はベアリングに入ります。ギャップ。空気はエンジンハウジング内のパイプ5とチャンネル4を通って左側のベアリングに供給されます。

排気はチャネル13を通って排出される。サポートベアリングギャップ内のエアクッションは、チャンバ11から多孔質カーボングラファイト製のベアリングを通過する空気によって形成される。各ベアリングにはテーパー真鍮が付いています。カーボングラファイトライナーが圧入され、その細孔はブロンズで満たされています。エレクトロスピンドルを始動する前に、空気が供給され、スピンドルとブッシングの間にエアクッションが形成されます。これにより、始動時のベアリングの摩擦と摩耗が排除されます。その後、モーターがオンになり、ローター 2 の速度は 5 ~ 10 秒で公称速度に達します。エンジンがオフになると、ローター 2 は 3 ~ 4 分間惰行します。この時間を短縮するために、電気ブレーキが使用されます。

エアバッグの使用により電動スピンドルの摩擦損失が大幅に低減され、空気消費量は 6 ~ 25 m3 / h になります。

液体潤滑を備えたベアリング上のエレクトロスピンドルも使用されています。それらの動作には高圧下でオイルを継続的に循環させる必要があり、そうでないとベアリングの加熱が許容できなくなります。

高周波電気モーターの製造には、個々の部品の精密な製造、ローターの動的バランス、正確な組み立て、およびステーターとローター間のギャップの厳密な均一性の確保が必要です。高周波電気モーターに供給する電流の周波数は、電気モーターの必要な速度に応じて選択されます。

ここで、n 電気モーターの同期回転周波数 rpm、f が電流の周波数 Hz、p が極の数である場合、p = 1 であるため、次のようになります。

電動スピンドルの同期回転速度が 12,000 rpm および 120,000 rpm の場合、電流周波数はそれぞれ 200 Hz および 2000 Hz に等しくなります。

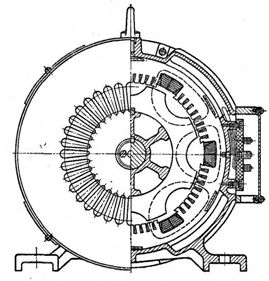

高周波モーターに電力を供給するために特別な発電機が使用されます。図では。図4は三相同期誘導発電機を示す。発電機のステータには幅の広いスロットと狭いスロットがあります。ステータの幅広スロットに配置された界磁コイルには直流電流が供給されます。このコイルの導体の磁場は、図に示すように、ステーターの歯とローターの突起を通して閉じられます。 4 点線で示します。

ロータが回転すると、ロータの突起に沿って移動する磁界がステータの狭いスロットにある交流巻線の巻線を横切り、交流 e を誘導します。等c. この周波数 e.等v. 速度とローターイヤーの数によって異なります。界磁巻線の同じ磁束によって誘導される起電力は、コイルの作動が差し迫っているため、互いに打ち消し合います。界磁コイルは、主電源に接続された整流器によって電力が供給されます。ステータとロータは電磁鋼板製の磁心を備えています。

米。 4. 高周波誘導発電機

説明した設計の発電機は、公称電力 1 ~ 3 kW、周波数 300 ~ 2400 Hz 向けに製造されています。発電機は、同期速度 3000 rpm の非同期モーターによって駆動されます。

周波数が増加した誘導発電機は、半導体 (サイリスタ) コンバーターに置き換えられ始めています。この場合、通常、電流の周波数を変更する機能が提供され、したがって電気モーターの回転速度を調整する機能が提供されます。このような調整中に電圧が一定に保たれる場合、定電力調整が実行されます。電流の電圧と周波数の比(したがってモーターの磁束)が一定に保たれる場合、長時間許容トルクに対してすべての速度で一定の調整が実行されます。

サイリスタ周波数コンバータと非同期かご型モータを備えたドライブの利点は、効率が高く使いやすいことです。欠点はやはり価格が高いことです。機械工学では、このようなドライブを高周波モーターに使用することが最も推奨されます。このタイプの実験的ドライブが我が国で作成されました。

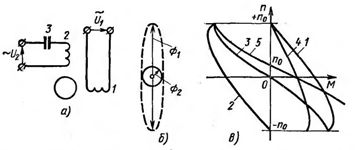

低電力二相非同期モーターは、工作機械のエグゼクティブドライブでよく使用されます。このようなモーターの固定子には、界磁巻線 1 と制御巻線 2 の 2 つの巻線があります (図 5、a)。かご内のローター 4 は大きなアクティブ抵抗を持っています。コイルの軸は互いに垂直です。

米。 5. 二相誘導電動機の仕組みとその特徴

電圧U1およびU2が巻線に印加される。コイル2の回路にコンデンサ3が接続されると、その電流がコイル1の電流を超える。この場合、回転楕円磁界が形成され、リスの回転子4が回転し始める。電圧 U2 を下げると、コイル 2 の電流も減少します。これにより、回転磁場の楕円の形状が変化し、ますます細長くなります (図 5、b)。

楕円形フィールドモーターは、1 つのシャフト上に 2 つのモーターがあり、1 つは脈動フィールド F1 で動作し、もう 1 つは円形フィールド F2 で動作すると考えることができます。 F1 脈動界磁モーターは、逆方向に回転するように配線された 2 つの同一の円形界磁誘導モーターと考えることができます。

図では。図5のcは、円形の回転磁界と、異なる方向に回転するときのロータの顕著な能動抵抗とを備えた誘導モータの機械的特性1および2を示している。単相モータの機械特性 3 は、特性 1 と特性 2 のモーメント M を n の値ごとに減算することで求められます。n のどの値でも、回転子抵抗の高い単相モーターのトルクは停止します。円形界磁モーターの機械的特性は曲線 4 で表されます。

二相モータの機械的特性 5 は、任意の n 値における特性 3 と特性 4 のモーメント M を減算することで計算できます。 n0 の値は、理想的なアイドル速度での二相誘導電動機の回転速度です。コイル 2 (図 5、a) の供給電流を調整することにより、特性 4 (図 5、c) の傾き、つまり n0 の値を変更することができます。このようにして二相誘導電動機の速度制御が行われます。

高いスリップ値で動作すると、ローターの損失がかなり大きくなります。このため、検討されている規制は低電力補助ドライブにのみ使用されます。加減速時間を短縮するために、中空ロータを備えた二相誘導電動機が使用されています。このようなエンジンでは、ローターは薄肉のアルミニウム製の中空シリンダーです。