電気製品や機器の信頼性

電気製品の品質を決定する特性の中で、特別な場所は信頼性、つまり製品がその機能を実行し、品質指標の値を時間の経過とともに変化しない、または所定の制限内に保つ能力によって占められます。

電気製品の品質を決定する特性の中で、特別な場所は信頼性、つまり製品がその機能を実行し、品質指標の値を時間の経過とともに変化しない、または所定の制限内に保つ能力によって占められます。

電気製品 — 電気エネルギーの生産、変換、伝送、分配、または消費を目的とした製品 (GOST 18311-80)。

電気製品またはデバイスは、次のいずれかの状態になる可能性があります。

-

直立

-

欠陥のある、

-

働く

-

働いていない

-

制限する。

正常に動作する製品も正常に動作しますが、動作する製品が必ずしも良品であるとは限りません。たとえば、発電機のハウジングが損傷すると(へこみ、傷、塗装面の欠陥など)、発電機は動作不能になりますが、同時に機能は維持されます。

原則として、製品の動作状態は、ドキュメントで指定されているパラメータのリストとその変更の許容制限によって決まります。生産性の損失は不合格と呼ばれます。

故障の原因は、許容レベルを超えた外部影響と製品の欠陥の両方である可能性があります。すべての欠陥が故障につながるわけではないことに注意してください。製品の故障は、騒音の発生、断熱材や含浸材の焼けた臭いの発生、過熱、制御装置や計器の測定値の変化などによって判断されます。

その性質上、すべての欠陥と損害には次のようなものがあります。

-

電気の

-

機械的

電気的には、接点の破損、短絡、開回路、接続エラーなどが含まれます。

機械的欠陥とは、要素の組み立て、サーボモーターから制御装置、アクチュエーター、リレーやコンタクターの可動部品などの伝達システムにおける機能不全を指します。

制御のルール、方法、手段に関して、欠陥は次のように分類されます。

-

明示的に、ドキュメントでルール、メソッド、またはコントロールが提供されている検出について、

-

意図されていないものは隠されています。

たとえば、部品の品質が幾何学的寸法の測定のみによって管理されている場合、これらの寸法の公差からの逸脱は明らかな欠陥となります。また、ワークの寸法測定では検出できないクラックやボイドがワーク内部に存在する場合もあります。この制御方法を採用すれば、これらの欠陥は隠蔽されます。隠れた欠陥を検出するために、この製品のマニュアルには規定されていない他のルール、方法、および管理手段が使用されます。特に、空隙や亀裂は X 線検査で検出できます。

誤動作はさまざまな理由で発生しますが、他の要素の誤動作と関係がない場合、それらは独立していると呼ばれます。別の故障に起因する故障は依存しているとみなされます (たとえば、回路へのベースが切断された後のトランジスタの故障)。

通常、信頼性は故障がないこと、つまり信頼性と関連付けられます。

一般に、信頼性には、信頼性に加えて、耐久性、保守、保存などの特性が含まれます...通常、信頼性信頼性指標に含まれる特性の定量的な評価と呼ばれます...信頼性指標と他の指標の主な違いは次のとおりです。次元に関係なく、それらはすべて確率変数の非ランダムな特性であるということです。

《故障しない確率》という指標で表される信頼性などの性質の内容を説明します。時刻 t = 0 で、n 個の同様の製品が同時に作業に関与しているとします。時間間隔 Δt = t が経過すると、m 個の製品が提供されます。次に、時間 t における故障のない動作の確率 — P (t) は、製品の総数 n に対する時間 t で動作する製品の数 m の比として定義できます。

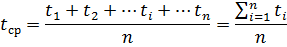

n個の製品を同時に動作させた場合、最初の製品が故障すると、このような時点t1が発生する。時刻 t2 で、2 番目の製品が故障します。十分に長く運用すると、n 個の製品のうち最後の製品が故障する時点 tn が来ます。 tn>…t2>t1 であるため、ある製品の動作時間から他の製品の動作時間を一意に求めることはできません。したがって、作業時間は平均値として決定されます。

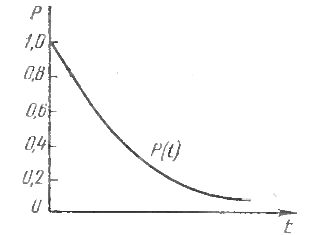

グラフ (図 1) から、故障なしで動作する確率が時間の経過とともに変化することがわかります。最初の時点では、故障のない動作の確率 P (t) = 1 であり、故障のない動作の平均時間 tcp の間に、P (t) の値は 1 から 0.37 に減少します。

5 tcp の間に、n 個の製品のほぼすべてが失敗し、P(t) は実質的にゼロになります。

図 1. 製品が時間通りに故障なく動作する確率の依存性

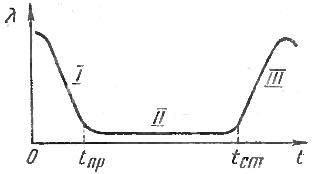

米。 2. 製品の時間通りの故障率の依存性

製品の損傷は使用時間によって異なります。故障がまだ発生していない場合、各単位時間における製品故障の確率は故障率によって特徴付けられ、λ (t) で表されます。この指標はラムダ特性と呼ばれます。時間の経過に伴う λ 変化の 3 つの主な期間を区別できます (図 2): I - 0 から tpr まで続く振れ期間、II - tpr から tst までの通常動作期間、III - tst から ∞ までのエージング期間…

期間Iでは、損傷の程度が増加しますが、これは、隠れた欠陥を持つ要素の製品内の存在、製品生産の技術的プロセスの違反などによって説明されます。期間 II は λ (t) の相対的な不変性によって区別され、これは要素の経年変化がないことによって説明されます。期間 II の終了後、経年劣化や摩耗により故障した要素の数が増加するため、λ (t) は急激に増加します。期間 III 中に製品を運用することは、修理費用が急増するため経済的に非現実的になります。したがって、tst までの期間が廃棄前の製品の平均耐用年数を決定します。

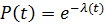

製品の故障率 λ (t) と故障しない確率 P (t) は次の比率で関係します。

この式は信頼性の指数則と呼ばれます。

製品の技術文書に記録されている信頼性指標の値は、コンピュータや計算の助けを借りてなど、特別な装置の偶発的な故障のプロセスをモデル化する特別な信頼性テストによって確認する必要があります。この計算方法は、信頼性を確認するために他の方法が使用されるかどうかに関係なく、製品の設計においてほぼ常に使用されることに注意してください。

製品の信頼性を計算する場合、製品に含まれる要素の信頼性を示す表形式の指標、または設計された製品に類似した製品について上記のいずれかの方法で得られたデータが使用されます。

信頼性の計算方法としては、知られているものの中で最も単純な係数法が知られており、損傷率λ(t)が時間の経過とともに一定となる。必要に応じて、製品の信頼性に対する動作モードおよび動作条件の影響が補正係数 k1、k2、... kn によって考慮されます。

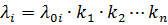

実際の動作条件における特定の要素の故障度 λi は、次の式で計算されます。

ここで、λоi は通常の状態で動作する要素の損傷度のテーブル値、k1 ... kn はさまざまな影響要因に応じた補正係数です。

さまざまな動作条件下での機械的要因の影響に応じた係数 k1 の値は次のとおりです。

動作条件補正係数 実験室 1.0 せっかち 1.07 船舶 1.37 自動車 1.46 鉄道 1.54 航空機 1.65

係数 k2 は、環境の気候要因に応じて次の値になります。

温度 湿度 補正係数 +30.0±10.0 65±5 1.0 +22.5±2.5 94±4 2.0 +35.0±5.0 94±4 2.5

他の要因の補正係数は信頼性マニュアルに記載されています。

特別な信頼性テストは、技術文書に指定されている信頼性指標を確認する主な方法です。このようなテストは、製品の技術仕様 (TU) で定められた期間内で定期的に実行されます。また、製品の生産技術の変更やコンポーネントや材料の変更が信頼性に影響を与える可能性がある場合にも実行されます。製品の。技術仕様には、ESKD 標準によって提供されるセクションに加えて、テスト計画を含む信頼性テスト プログラムが含まれています。

テスト計画 - テストする製品の数、テスト手順、および終了条件を決定するルール。

最も単純なテスト計画は、n 個の同様の製品を同時にテストし、故障した製品は交換または修理せず、所定のテスト時間が経過した後、または残りの動作可能な製品がそれぞれ所定の時間動作した後にテストを停止するというものです。

製品の信頼性指標は、動作中の製品のパフォーマンスに関する情報を収集および処理した結果として決定することもできます。業界ごとに有効な文書の形式は異なりますが、それに関係なく、次の情報を反映する必要があります。

-

製品の総持続時間、

-

利用規約、

-

故障と故障の間の製品の動作期間、

-

被害の数と特徴、

-

特定の損傷を除去するための修理期間、

-

使用するスペアパーツの種類と数量など。

運用データに基づいて製品の信頼性を示す信頼性の高い指標を取得するには、故障や欠陥に関する情報が長期にわたり継続的である必要があります。