電気設備および電気機器の接点

電気回路を構成する個々の要素の接続点は、電気接点と呼ばれます。

電気回路を構成する個々の要素の接続点は、電気接点と呼ばれます。

電気接触 — 電流を流すためのワイヤの接続。電流導体の接点の形成は、接続されている電流源の極に応じて、接点本体または正および負の接点と呼ばれます。

「コンタクト」という言葉は「触れる」、「触れる」という意味です。さまざまな機器、機械、ラインなどを組み合わせた電気システムでは、それらを接続するために膨大な数の接点が使用されます。機器の信頼性とシステムの動作は、接点接続の品質に大きく依存します。

電気接点の分類

電気接点は固定式と可動式です。固定接点 - あらゆるタイプの取り外し可能および一体型で、ワイヤの長期接続用に設計されています。取り外し可能な接点は、クランプ、ボルト、ネジなどによって、はんだ付け、溶接、またはリベット留めによって一体的に作成されます。可動接点は、断続(リレー、ボタン、スイッチ、コンタクタなどの接点)と摺動(コレクタとブラシ間の接点、スイッチ、ポテンショメータなどの接点)に分けられます。

最も単純なタイプの電気接点は接点ペアです。困難なタイプのコンタクトは、たとえば、二重並列回路クロージャまたは二重直列クロージャを形成するコンタクトです (後者はカップリングと呼ばれます)。機器の動作時に回路を切り替える接点をチェンジオーバーといいます。開閉時に回路を遮断する開閉接点を開閉接点といい、開閉時に回路を遮断しないものを過渡接点といいます。

電気接点は形状に応じて次のように分類されます。

-

ポイント (上部 - 平面、球 - 平面、球 - 球)。これらは、軽微な負荷を切り替える高感度のデバイスやリレーで一般的に使用されます。

-

線形 — 円筒体の形状の接点およびブラシ接点で発生します。

-

プレーナ — 高電流スイッチング機器内。

通常、接点は板バネに取り付けられています。コンタクト(ニッケルシルバー、リン青銅、ベリリウム青銅で作られ、まれに鋼製)は、デバイスの耐用年数全体にわたる機械的特性の一定性に関して高い要件が課せられ、多くの場合、数十から百万サイクル以上で計算されます。別個のブロックの形で作られ、同時にスイッチされる一連のスプリングが接点グループ (またはパック) を形成します。

電気接点接続の性能特性

コンタクトの接触は表面全体では発生せず、加工精度にかかわらず接触面の粗さにより個々の点でのみ発生します。接点の種類にほとんど関係なく、接点要素の接触は常に小さな領域で発生します。

これは、接触要素の表面が完全に平坦ではないという事実によって説明されます。したがって、実際には、接触面が互いに近づくと、最初にいくつかの突き出た先端(点)と接触し、その後、圧力が増加すると接触材料の変形が発生し、これらの点が小さな遊び場に変わります。

一方の接点からもう一方の接点に流れる電流線は、これらの接点に引き寄せられます。したがって、接点により、接続されている回路に追加の接点抵抗 Rk が導入されます。

接触面がフィルムで覆われているとRが大きくなります。ただし、非常に薄い膜 (最大 50 A) は、トンネル効果により接触抵抗に影響を与えません。フィルムが厚いと、接触力や応力が加わると破損する可能性があります。

コンタクトフィルムの電気的破損はフリッティングと呼ばれます。膜が破壊されていない場合、Rk は主に膜の抵抗によって決まります。接点を剥がした直後、および接点回路に十分な接触力と電圧がかかっている場合、接点の抵抗は主に収縮ゾーンの抵抗によって決まります。

接点にかかる力が大きくなり、材質が柔らかくなると、接触面の総接触面積が大きくなり、それに応じて活性が低くなります。 電気抵抗 接合部(接触面間の遷移層のゾーン)で。このアクティブな抵抗は過渡抵抗と呼ばれます。

過渡抵抗 — 電気接点の品質の主要パラメータの 1 つであり、接点化合物に吸収されるエネルギーの量を特徴づけるもので、エネルギーが熱に変化して接点を加熱します。接触抵抗は、接触面の処理方法とその状態に大きく影響されます。たとえば、アルミニウム接点上に酸化膜が急速に形成されると、接触抵抗が大幅に増加する可能性があります。

電流が接点を通過すると接点が加熱され、遷移抵抗の存在により接点表面で最高温度が観察されます。接触加熱の結果として、接触材料の抵抗、およびそれに応じて遷移の抵抗が増加します。

電流が接点を通過すると接点が加熱され、遷移抵抗の存在により接点表面で最高温度が観察されます。接触加熱の結果として、接触材料の抵抗、およびそれに応じて遷移の抵抗が増加します。

さらに、接触温度の上昇により表面の酸化物の形成が促進され、過渡抵抗がさらに大幅に増加します。温度が上昇すると、接触面の増加に伴い接点材料が多少軟化する可能性がありますが、一般に、このプロセスにより接点の破壊や接点の溶着が発生する可能性があります。たとえば後者は、開いた接点の場合は非常に危険です。その結果、これらの接点を持つデバイスは回路をオフにすることができなくなります。したがって、コンタクトの種類ごとに、長い電流が流れるときの最大許容温度が決まります。

発熱を軽減するには、接点の金属の質量と冷却される表面を増やすことができ、これにより熱放散が向上します。接触抵抗を低減するには、接触圧力を高め、適切な材質とコンタクトの種類を選択する必要があります。

たとえば、外部使用を目的としたオープン接点は、わずかに酸化しやすい材料で作るか、表面を防食層で覆うことが推奨されます。このような材料には、特に銀が含まれ、接触面をコーティングするために使用することができる。

銅製の壊れにくい接点には錫メッキを施すことができます (錫メッキ表面は酸化しにくいです)。同じ目的で、接触面はワセリンなどの潤滑剤で覆われます。油浸接点は、特別な措置を講じなくても腐食から十分に保護されます。油遮断器に使用されています。

電気機器の動作は、開状態、短絡、閉状態、開の 4 つの段階で構成されており、それぞれが接点の信頼性に影響します。

開放状態では、外部環境が電気接点に作用し、その結果、表面に膜が形成されます。

閉状態では、接点が押し付けられて電流が流れると、接点が発熱して変形します。条件によっては、接点が過熱すると溶着が発生する可能性があります。

接点が開閉するとブリッジ現象や放電現象が発生し、金属接点の蒸発や転写を伴い表面が変化します。さらに、機械的摩耗が発生する可能性があります。互いにぶつかったり滑ったりすることによって生じる接触。

たとえ電源電圧が低い場合でも、接点が非常に短い距離で互いに近づくと、電界勾配が非常に大きくなり、ギャップの絶縁耐力が破壊され、絶縁破壊が発生します。表面に異物、特に炭素を含む異物がある場合、それらが接触すると蒸発が起こり、廃棄するための条件が形成されます。

通常、オープニングは仕事の中で最も難しい部分です。電気接点 回路のパラメータ(R、L、C)や開路時の印加電圧の大きさによっては、接点が摩耗する現象が発生します。回路電圧が電圧 Upl より大きい場合、分離後に接点の金属が溶け、接触力が減少するため、接触面積、抵抗、温度が増加します。

温度が金属の融点を超えると、接触面の間に溶融金属のブリッジが形成され、徐々に伸びて最も高温になった時点で壊れます。ブリッジの破断時の高温により、排出の開始が促進されます。

ブリッジ自体は、アーク電圧よりも低い電源電圧のオーム回路内にのみ存在します。回路内にインダクタンスがある場合、電流の遮断の瞬間にそれによって引き起こされる過電圧は、アーク電流を下回る電流およびアーク電流を超える電流でのスパークの出現に寄与します-アーク。回路にはほとんどの場合インダクタンスが存在するため、ほとんどの場合、ブリッジには放電が伴います。コンセントでの最小スパーク電圧 - 270 ~ 300 V。

どのようなタイプの接点も、通常の条件下で許容できない過熱を起こさずに連続動作できるだけでなく、短絡モードで必要な熱抵抗と電気力学的抵抗も提供する必要があります。また、可動遮断接点は、開くときに形成される高温の電気アークによって破壊されてはならず、短絡のためにスイッチが入ったときに溶接や溶融することなく確実に閉じる必要があります。上で説明した対策も、これらの要件を満たすのに役立ちます。

どのようなタイプの接点も、通常の条件下で許容できない過熱を起こさずに連続動作できるだけでなく、短絡モードで必要な熱抵抗と電気力学的抵抗も提供する必要があります。また、可動遮断接点は、開くときに形成される高温の電気アークによって破壊されてはならず、短絡のためにスイッチが入ったときに溶接や溶融することなく確実に閉じる必要があります。上で説明した対策も、これらの要件を満たすのに役立ちます。

金属セラミック接点。粉砕した銅粉末とタングステンまたはモリブデン、および銀とタングステンの混合物です。

このような化合物は同時に 良好な導電性 銅または銀の使用と、タングステンまたはモリブデンの使用による高い融点によるものです。

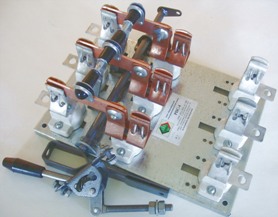

既存の矛盾を解消する別の方法があります。それは、一般に、導電性の良い材料 (銀、銅など) は比較的融点が低く、耐火材料 (タングステン、モリブデン) は融点が低いという事実です。低い電気伝導率。作動接点とアーク接点を並列接続した二重接点方式を採用しています。

作動接点は導電性の高い材料で作られ、アーク接点は耐火性の材料で作られています。通常モードでは、接点が閉じていると、電流の大部分が動作接点を流れます。

回路への通電が遮断されると、動作接点が最初に開き、次にアーク接点が開きます。したがって、実際には、回路はアーク接点によって遮断されますが、短絡電流であっても大きな危険はありません(重大な短絡電流の場合は、特別なアーク放電装置がさらに使用されます)。

回路への通電が遮断されると、動作接点が最初に開き、次にアーク接点が開きます。したがって、実際には、回路はアーク接点によって遮断されますが、短絡電流であっても大きな危険はありません(重大な短絡電流の場合は、特別なアーク放電装置がさらに使用されます)。

回路のスイッチがオンになると、アーク接点が最初に閉じ、次に動作接点が閉じます。したがって、動作接点は実際には回路を遮断したり、回路を完全に閉じたりすることはありません。これにより、溶けたり溶着したりする危険がなくなります。

接点が自発的に開く可能性を排除するには、 電気力学的取り組み 短絡電流が流れると、このような条件下で電気力学的な力が追加の接触圧力を提供し、短絡回路をオンにした瞬間の接点の溶解や溶着の可能性を防ぎ、スイッチングを加速するように接点システムが設計されています。

接触面への重大な弾性衝撃の危険性を排除するには、特殊なスプリングを使用してコンタクトを事前にプレスします。この場合、スプリングが事前に調整されているため、高いスイッチング速度と発生する可能性のある振動の排除の両方が保証されます。圧縮され、接点に触れた後、押す力はゼロからではなく、ある特定の値から増加し始めます。モードだけでなく、短絡モードで必要な熱抵抗と電気力学的抵抗も必要です。

また、可動遮断接点は、開くときに形成される高温の電気アークによって破壊されてはならず、短絡のためにスイッチが入ったときに溶接や溶融することなく確実に閉じる必要があります。上で説明した対策も、これらの要件を満たすのに役立ちます。

金属セラミック製の接点は、粉砕した銅粉とタングステン、またはモリブデンと銀とタングステンの混合物であり、電気アークの破壊的な作用に対して特に耐性があります。

このような化合物は、銅または銀の使用による良好な導電性と、タングステンまたはモリブデンの使用による高い融点とを併せ持つ。

電気設備および電気機器の接点の基本設計

固定された (剛性の) 壊れない接触ジョイントの構造は、接触面の信頼性の高いクランプと最小限の接触抵抗を保証する必要があります。タイヤを 1 つの大きなボルトで接続するよりも、いくつかの小さなボルトで接続するほうが、より多くの接触点が得られるため優れています。タイヤを接続する際、タイヤに穴を開ける必要がある場合、ボルトを使用する場合に比べて接触抵抗が低くなります。バスバーの溶接により、高品質の接触接続が保証されます。

可動遮断接点 — スイッチング デバイスの基本要素... すべての接点の一般要件に加えて、耐アーク性、短絡時に回路を確実にオン/オフする機能が必要です。一定回数のスイッチング操作とシャットダウンに機械的損傷を与えることなく耐えることができます。

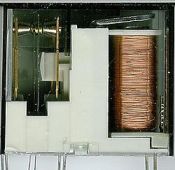

このタイプの最も単純なコンタクトは平坦な切削コンタクトです。係合すると、可動ブレードがバネ仕掛けの固定ジョーの間に入ります。このような平坦な接触の欠点は、接触面の不規則性により、接触面の接触がいくつかの点で発生することです。

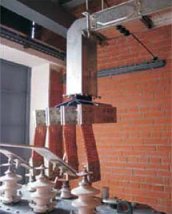

直線接触を得るために、半円筒形の突起がナイフ ストリップに刻印され、圧力を高めるために、ストリップはスプリング付きの鋼製クランプで圧縮されます。ブレーク コンタクトは、回路遮断器や断路器で最もよく使用されます。

自動調心フィンガーコンタクトの接触部分は、フィンガーの形で、プレートでは - プレートの形で、最終的には - 平らな上部の形で、ソケットでは - ラメラの形で作られています(セグメント)、ブラシ内 - 弾力性のある薄い銅または青銅のプレートのブラシの形で。

多くの設計で指定された接触部品 (パーツ) は、制限された範囲内で、固定接触子に対する相対的な位置を変更できます。信頼性の高い電気接続を実現するために、柔軟な通電接続が提供されています。

遮断接点の安定性と必要な圧縮力は、通常、板バネまたはコイルバネによって実現されます。

フィンガーコンタクトとコンタクトは、さまざまな電流に対して 1000 V を超える電圧のデバイスで動作接点およびアーク接点として使用され、フラット接点は動作接点として使用されます。エンドコンタクトは、動作接点およびアーク接点として、電圧 110 kV 以上、電流 1 ~ 1.5 kA を超えない場合に使用されます。ブラシ接点は、さまざまな電圧および大電流に対応するデバイスで使用されますが、アークによって比較的薄いブラシが損傷する可能性があるため、動作接点としてのみ使用されます。