かんな盤の電気機器

プレーナ主動駆動: EMU 付き G-D システム駆動、2 リスローター非同期モーター (前進用および後進用)、電磁クラッチ非同期モーター、サイリスタ DC 駆動、周波数制御非同期駆動。ブレーキ: ダイナミック、DC モーターおよび G-D システムのリカバリーおよびリバーススイッチング付き。調整範囲は最大25:1です。

プレーナ主動駆動: EMU 付き G-D システム駆動、2 リスローター非同期モーター (前進用および後進用)、電磁クラッチ非同期モーター、サイリスタ DC 駆動、周波数制御非同期駆動。ブレーキ: ダイナミック、DC モーターおよび G-D システムのリカバリーおよびリバーススイッチング付き。調整範囲は最大25:1です。

推進ドライブ (周期的および横方向): メインドライブチェーンからの機械式、非同期かご型モーター、EMU-D システム。

プレーニングマシンの補助駆動装置は、キャリパーの素早い動き、クロスビームの動き、クロスビームのクランプ、カッターの上昇、潤滑ポンプなどに使用されます。

特殊な電気機械装置とインターロック: カッター上昇用の電磁石、カッター上昇用の電空制御、潤滑制御装置、作動しない潤滑ポンプによるクランプされていないクロスビームの作動の可能性を防止するインターロック。

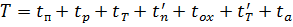

プレーナの性能はテーブルの戻り速度に大きく依存します。テーブルの作動ストロークから元の位置に戻るまでの時間、

ここで、tn は開始時間、tp は実行時間 (定速動作)、tT は減速時間、t'n は逆転ストローク中の加速時間、toxin はテーブルの逆転ストローク中の定常状態の動作時間です。 、t'Tは逆転コース時の停止時間、taは機器の応答時間です。

質量の戻りストロークの速度 vOX が増加すると、戻りストロークの時間 t0X が減少し、したがってダブルストロークの時間 T の継続時間が減少します。単位時間当たりのダブル移動回数が増加します。時間tOXが短いほど、その変化が二段技の時間Tや単位時間当たりの二段ヒット数に与える影響が小さくなる。したがって、後進速度v0Xを増加させると、その増加効果は徐々に減少する。

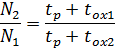

過渡現象や機器の動作に費やされる時間を無視すると、およそ

単位時間当たりのダブルムーブ2回の割合

ここで、toxi1 と toxi2 は、それぞれ戻り速度 vox1 と vox2 での戻りストロークの持続時間です。

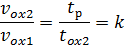

vox1 = vp としましょう (vp は切断速度です)

最後の式は、背泳ぎの速度が上がるにつれて、ダブルヒット数の増加が鈍化することを示しています。過渡プロセスの継続時間と機器の応答時間を考慮すると、vox 速度を上げる効果はさらに小さくなります。したがって、通常は k — 2 ÷ 3 がとられます。

ロングショット トランジェントの持続時間はパフォーマンスにほとんど影響しません。短いストロークの場合、戻り時間が長くなるにつれてストローク数は大幅に減少します。

逆転時間を短縮するために、場合によっては 1 台の電気モーターの代わりに 2 台のハーフパワーモーターが使用されます。この場合、ローターの慣性モーメントはエンジンの慣性モーメントよりもはるかに小さいことがわかります。テーブル駆動回路にウォームギヤを使用することにより、駆動装置の総慣性モーメントが低減されます。しかし、逆転時間を短縮するには限界があります。プレーナの反転期間中に、戻りストロークのためのカッターの上昇と下降だけでなく、キャリパーの横方向の送りも実行されます。

おろし金

機械製造工場では、さまざまなテーブル ドライブを備えた切断機が稼働しています。

テーブルの移動はさまざまな方法で行われます。長い間、小型かんなを駆動するには 2 つの電磁クラッチが使用されていました。これらのクラッチは、前進速度と後進速度に対応して異なる速度で回転を伝達し、順次接続されます。カップリングはベルトまたは歯車を介してモーターシャフトに接続されました。

電磁慣性および機械的慣性が大きいため、これらのドライブの逆転時間が長くなり、カップリングで多量の熱が発生します。速度制御はギアボックスを切り替えることによって行われますが、困難な状況では機能し、すぐに摩耗します。

重いかんなには発電機が使用されました。幅広い速度制御をスムーズに実現します。 EMPを備えたG -Dシステムは、縦カンナの駆動速度調整範囲を解決するために使用されます。このようなドライブの欠点には、サイズが大きく、コストがかかることが含まれます。並列(独立)励磁によるDCモータ駆動が使用される場合もあります。

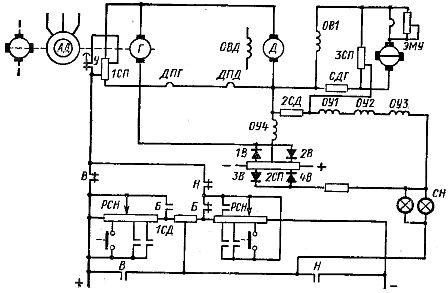

V.I. にちなんで名付けられたミンスク金属切断機工場のプレーニングマシンのテーブルドライブ10月革命(図1)はEMBを原因とするG-Dシステムに従って作られた。エンジン速度は、発電機の電圧を 15:1 の範囲で変更することによってのみ制御されます。この機械には 2 速ギアボックスが付いています。

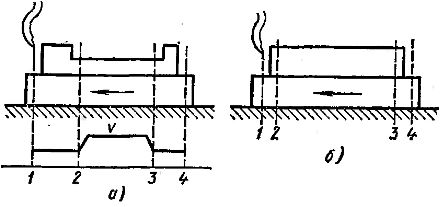

米。 1. テーブルドライブカンナのスキーム

制御ECUのコイルOU1、OU2、OUZには基準電圧とモータDの負帰還電圧の差で決まる電流が流れ、基準電圧はエンジンD正転時にPCVポテンショメータにより除去される、PCNポテンショメータから戻るとき。 PCV および PCN ポテンショメータのスライダを移動することで、異なる速度を設定できます。ポテンショメータの特定のポイントに自動的に接続することにより、サイクルの対応するセクションで設定された回転速度を確保することができます。

フィードバック電圧は、ポテンショメータ 1SP によって取得される発電機電圧 G の部分と、発電機およびモータの追加極の巻線 DPG および DPD によって取得される電圧の差であり、モータ電流 D に比例します。

発電機 D の励磁コイル OB1 は EMU 電流によって電力供給されます。抵抗 ZSP と SDG により、コイル OB1 は平衡ブリッジを形成します。ブリッジの対角線上には 2SD 抵抗が含まれています。コイルOB1の電流が変化するたびに、その中で放射が発生します。等v. 自己誘導。ブリッジのバランスが崩れ、2SD 抵抗の両端に電圧が発生します。コイルOU1、OU2、OUZ内の電流は同時に変化し、その間、e.これに伴い、IMU の追加の磁化または消磁が実行されます。

OU4 EMU コイルは、過渡時の電流制限を行います。これは、DPG と DPD のコイルから取られる電圧とポテンショメータ 2SP の基準電圧の差に関係します。ダイオード 1B、2B は、これらの電圧の最初の電圧が 2 番目の電圧よりも大きい場合に、高いモーター電流 D でのみコイル OU4 に電流が流れることを保証します。

過渡現象全体の間、基準電圧とフィードバック電圧の差は十分に大きいままでなければなりません。非線形依存性の補償は、非線形素子、つまりダイオード 3V、4V、および非線形抵抗フィラメントを備えた SI ランプを使用して実行されます。 G-Dシステムによるデスクトップドライブの回転周波数調整範囲は、モーターの磁束変化を拡大します。サイリスタドライブも使用されます。

通常、スライドガラスは短時間で送り戻されますが、新しい作業ストロークの開始時に送りプロセスを完了する必要があります (カッターの破損を避けるため)。動力供給は、各スライドに個別のモーターを使用するか、すべてのスライドに 1 つの共通モーターを使用して、機械的、電気的、および電気機械的に行われます。キャリパーを位置決めする移動は、通常、運動学的スキームの対応する変更を伴う送りモーターによって実行されます。

周期的な横送りの値を変更するには、よく知られているラチェット装置に加えて、異なる原理に基づく電気機械装置が使用されます。特に間欠電源の調整にはタイムリレーを使用しており、広範囲に設定変更が可能です。

ワークストローク終了時に横送りモーターと同時にタイムリレーがONします。リレー設定に応じた時間が経過すると、このモーターをオフにします。横送りのサイズは、電気モーターの回転時間によって決まります。電源の安定性には、モーターの速度とその過渡現象の継続時間が一定であることが必要です。 EMCドライブを採用し速度を安定させています。電動機の起動・停止処理を強制することで、電動機の起動・停止処理にかかる時間が短縮される。

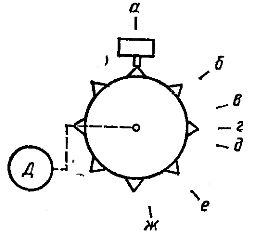

横方向の送りを変更するには、軌道の関数として機能するレギュレーター (図 2) も使用します。これは、キャリパーが特定の経路を移動した後にモーターをオフにする方向性装置です。レギュレーターにはディスクがあり、その上にカムが等間隔で固定されています。エンジンが作動すると、そのシャフトに運動学的に接続されたディスクが回転し、同時に次のカムが接触部に作用します。これにより、電気モーターがネットワークから切断されます。

イチジク。 2. プレーナーの横送りのレギュレーター

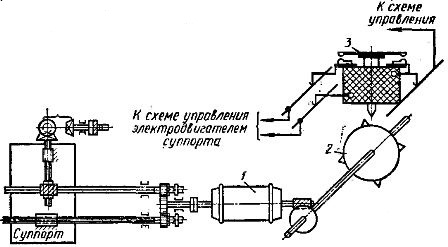

米。 3. プレーナ 724 の送りシステム

ただし、モーターはしばらく動き続けます。この場合、レギュレータで設定された角度よりも大きな角度パスが通過することになります。したがって、発光値はパス ab ではなく、パス ab に対応します。次の定期送りでは、円弧 bg に対応する距離が小さすぎて、モーターを設定速度まで加速できない可能性があります。したがって、カムrによりモータをオフにすると、モータの回転速度が遅くなり、従って、慣性によって移動する経路rdは、前回の間欠送りの場合よりも小さくなる。したがって、最初のフィードよりも小さい円弧 v に対応する 2 番目のフィードが得られます。

次の横送りでモーターを加速するために、再び大きな軌道修正が行われます。加速終了時のエンジン回転数が高くなるため、惰行量も増加します。したがって、少量の横送りで、大送りと小送りが交互に行われます。

検討中のタイプの横送り調整器には、非調整のかご形誘導電動機を使用できます。横送り量は、モーターシャフトとドライブディスクを繋ぐキネマティックチェーンのギア比を変えることで調整できます。ディスク上のカメラの数は変更できます。

電磁多層コネクタを使用することで、トランジェント時間が大幅に短縮されます。これらのクラッチは、かなり速い動作 (1 秒あたり 10 ~ 20 回以上の始動) を実現します。

機械送りシステム724を図7に示す。送り量は、電動モータ1をONすると回転を始めるスパイク付きディスク2によって設定され、その上にキャリパ電源の電磁リレー3が配置されており、同時にオンする。パワーモーター。リレー 3 がオンになると、回転ディスクのスパイクがロッドに触れるまでロッドが下がります。

この場合、リレー接点は閉じます。ディスクスパイクがステムを持ち上げると、リレー接点が開き、モーターが主電源から切断されます。必要なフィード数を確保するために、スパイクの数が異なるディスクのセットが使用されます。ディスクは共通の軸上に互いに隣接して取り付けられます。パワーリレーは移動できるので、どのドライブでも動作します。

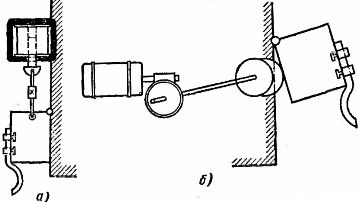

電磁石は、戻りストローク中にカッターを持ち上げるためによく使用されます。通常、各切断ヘッドには別個の電磁石が作動します (図 4、a)。頭は重力の影響で下降します。重いヘッドからの打撃を和らげるエアバルブを採用しています。

偏心軸を回転させるリバーシブル電動モーターを使用することで、カッティングヘッドの昇降をよりスムーズに行うことができます(図4、b)。重機に使用されるカッターリフトです。プレーナのクロスビームの移動とクランプは、回転旋盤の場合と同じ方法で行われます。

米。 4. かんな加工時にカッターを持ち上げる

米。 5. プレーナーテーブルの送り速度の自動変更

旋盤では、加工できない穴や凹みのある部品を加工する必要があることがよくあります。この場合、テーブルの移動速度を変更することをお勧めします(図5、a)。質量は、戻り速度に等しい増加した速度で穴を通って移動します。

縦カンナで穴や凹みのないワークを加工する場合(図5b)、2-3節の切削速度を上げることで加工時間を短縮することができます。セクション 1-2 および 3-4 では、駆動中に工具が破損したりワークの先端が潰れたり、工具が抜けるときに材料を切断したりするのを避けるために、速度が低下します。

説明されているどちらの場合でも、可変デバイスが使用されます。速度の変化は、道路上の対応する点に配置されたカムの影響を受ける方向スイッチによって影響されます。

クロスプレーナーやグラインダーの場合、スライドのストロークが小さく、揺動歯車により往復運動を行います。戻りストローク中のスライダーの速度の増加は、同じローラーによって提供されます。クロスプレーナの電動化は簡単で、要は不可逆かご型モータと最も単純なコンタクタ制御回路を使用することです。