工作機械部品加工時のアクティブな寸法管理

アクティブ制御は、部品の寸法に応じて加工プロセスを制御する制御です。アクティブな寸法制御により、荒加工から仕上げ加工への移行、加工終了時の工具の後退、工具交換などを通知できます。通常、制御は自動です。アクティブ制御により加工精度が向上し、労働生産性が向上します。

アクティブ制御は、部品の寸法に応じて加工プロセスを制御する制御です。アクティブな寸法制御により、荒加工から仕上げ加工への移行、加工終了時の工具の後退、工具交換などを通知できます。通常、制御は自動です。アクティブ制御により加工精度が向上し、労働生産性が向上します。

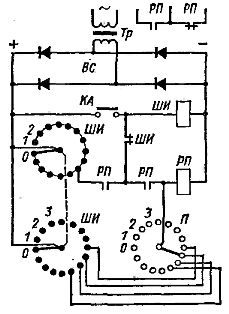

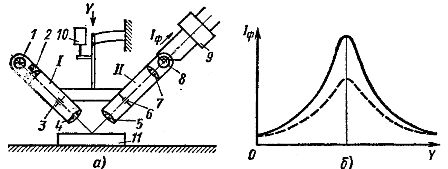

アクティブ制御は、高い加工精度が要求され、研磨工具の寸法抵抗が低い研削プロセス (図 1) を制御するためによく使用されます。プローブ機構 1 は部品 D を測定し、その結果を測定装置 2 に与えます。その後、測定信号はコンバータ 3 に送信され、そこで電気信号に変換され、アンプ 4 を介して機械の実行本体 6 に送信されます。同時に、電気信号が信号装置5に供給されます。要素2、3、4、つまり必要な形式のエネルギーの供給は、ブロック7によって実行されます。必要に応じて、一部の要素をこの回路から除外できます (たとえば、要素 5)。

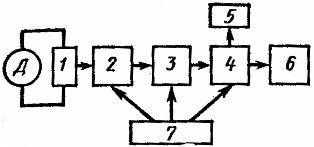

電気接触式測定トランスデューサは、アクティブ制御用の一次トランスデューサとして広く使用されています (図 2、a)。ワークピースのサイズが減少すると、ロッド9が本体5に圧入されたブッシュ7内に移動します。この場合、リミッター8は板バネ3を使用して本体に固定されたコンタクトレバー2のアームを押します。これにより、接触レバー 2 の上端の右側への大きなずれが生じ、その結果、測定ヘッドの上部接点 4 が最初に開き、次に下部接点 1 が閉じます。

コンタクトの調整が可能です。それらは絶縁材料のストリップ10内に固定されている。本体5はクランプの形態をしている。側面はプレキシガラスのカバーで覆われており、センサーの動作を観察できます。穴6内のワークピースのサイズを観察する必要がある場合は、ロッド9の上端の影響を受けるインジケーターが強化されます。

2 つの接点を備えた電気接触センサーは、ワークの加工中に次々と作動し、荒研削から仕上げ研削、その後砥石の格納への自動移行を可能にします。

ここで説明するアクティブ制御一次トランスデューサとは、電気接点ダイヤルを指します。インジケーターと電気トランスデューサーを組み合わせています。トランジスタのベースを通過する測定接点の電食破壊を防ぐため (図 2、b)。この回路では、IR 接点が閉じる前に、トランジスタのベースに正の電位が印加され、トランジスタが閉じます。

米。 1. アクティブ制御のブロック図

米。 2.寸法とその包含を制御するための接触式測定トランスデューサ

接点 IK が閉じると、負の電位がトランジスタ T のベースに印加され、制御電流が発生し、トランジスタが開き、中間リレー RP が動作し、その接点で実行回路と信号回路を閉じます。

業界では、この原理に基づいて多くのコマンドを送信できるように設計された半導体リレーや、耐久性の低い電子リレーを製造しています。

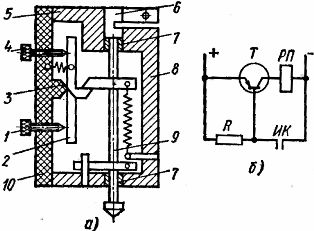

1960 年代と 1970 年代の古い機械では、アクティブ制御に空圧装置が広く使用されていました。このような装置 (図 3) では、機械的不純物、水分、油分を特殊な水分分離器とフィルターで事前に除去した圧縮空気が、一定の作動圧力で入口ノズル 1 を通って測定チャンバー 2 に供給されます。測定室ノズル 3 と、測定ノズルの前面と検査対象のワークピース 5 の表面との間の環状隙間 4 から空気が逃げます。

チャンバー 2 内に確立される圧力は、ギャップが増加するにつれて減少します。チャンバー内の圧力は接点用圧力計6で測定され、その測定値からワークの大きさを推定することができます。特定の圧力値で、測定接点が閉じたり開いたりします。圧力の測定にはスプリングマノメーターが使用されます。

空気出口を覆うダンパーを測定チップに接続した接触式測定器も使用されます。

空気圧ツールは通常、0.5 ~ 2 N / cm2 の空気圧で動作し、測定ノズルの直径は 1 ~ 2 mm、測定ギャップは 0.04 ~ 0.3 mm です。

空気圧ツールは高い測定精度を提供します。測定誤差は通常 0.5 ~ 1 µm ですが、特殊な測定装置を使用するとさらに低減できます。空気圧デバイスの欠点は、慣性が大きく、制御性能が低下することです。空気圧機器は大量の圧縮空気を消費します。

空圧ツールは基本的に非接触で寸法検査を行います。測定対象部品とデバイスの間の距離は狭く、作動ギャップによって異なります。通常は 10 分の 1 ミリメートルと 100 分の 1 ミリメートルです。測定部から15~100mmの距離で非接触で制御する方法。

米。 3. 空気圧アクティブ制御装置

この制御(図4a)により、ランプ1からの光は集光レンズ2、スリット膜3、レンズ4を介して被測定部11の表面に照射され、ストローク状のグレアが発生する。その上で。これらすべての要素がエミッタ I を形成します。レンズ 5、スリット絞り 6、および集光レンズ 7 を介した光検出器 II は、部品 11 の表面に狭いストライプを向け、反射光束をフォトセル 8 に向けます。

投光器 I と受光器 II は、対物レンズ 4 と 5 の焦点が揃うように機械的に取り付けられています。焦点が検査対象の部品の表面にある場合、最大の光束がフォトセル F に入ります。ツールが上下に移動するたびに、照明と観察の領域が発散するため、光束は減少します。

したがって、デバイスが下降すると、光電池の電流 Iph は移動経路に応じて図のように変化します。 4、b.

電流Iphは微分装置9(図4、a)を通過し、微分装置9はその最大値の瞬間に信号を生成する。この時点で、一次トランスデューサ10の読み取り値が自動的に記録され、初期位置に対する装置の変位が示され、それによって所望のサイズが決定される。

測定の精度は、テストされる表面の色、側面からの一定の照明、光学部品の部分的な汚れ、発光ランプの経年劣化には依存しません。この場合、光電流の最大値は図のように変化します。 4bに破線で示すが、最大値の位置は変わらない。

フォトレジスタ、光電子増倍管、内部および外部効果を備えたフォトセル、フォトダイオードなどを光検出器として使用できます。

記載されている非接触エクストリームフォトコンバーターの誤差は 0.5 ~ 1 ミクロンを超えません。

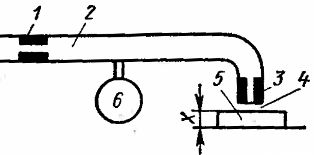

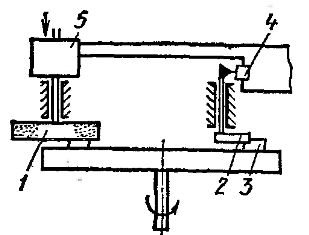

表面を連続研削するための機械の自動調整のスキームを図に示します。 5.

回転電磁テーブルから離れる前に、機械加工された部品3(例えば、ボールベアリングを備えたリング)は、回転フラグ2の下を通過する。砥石車1は部品3を1回のパスで加工する。円が必要な許容値を削除していない場合、パート 3 がフラグに触れて反転されます。この場合、接触システム4が作動し、ドライブ5から研削ディスクを所定値だけ下降させる信号を与える。

イチジク。 4. 寸法を非接触で遠隔制御するための装置。

米。 5.平面研削盤の調整装置

米。 6. パルスカウント用リレー

自動機械制御システムでは、一定回数のパス、分割、または機械加工部品の後に信号が必要になることがあります。このような目的のために、電話歩数計を備えたパルスカウントリレーが使用されます。ステップファインダーは整流子であり、そのいくつかの接触フィールドのブラシは、電磁石とラチェット機構の助けを借りて接触から接触へと移動します。

パルスカウントリレーの簡略図を図に示します。 6. Pスイッチモータをパルス数に応じた位置にセットし、コマンドを送信します。トラックスイッチ接点 KA が開くたびに、ステッパー SHI のブラシが接点を 1 つ動かします。

スイッチ P に設定されたパルス数がカウントされると、SHI と P の下側界磁接点を介して実行中間リレー RP がオンします。同時にリレー RP の自己電源回路と自己回復回路が動作します。ステッパーの回路は初期位置で確立され、それ自体の開接点を介したサーチ コイルへの供給によって保証されます。

シーカーは外部からの命令なしに衝動的に動き始め、そのブラシは最初の位置に到達するまで接触から接触へと素早く移動します。この位置、つまり SHI の上部フィールドでは、リレー RP の自己給電回路が遮断され、デバイス全体が初期位置に戻ります。

カウンタの耐用年数や計数速度を向上させる必要がある場合は、電子計数方式が使用されます。このような装置は、金属切断機のプログラム制御に広く使用されています。機械工学で考慮されている自動化手法に加えて、制御がべき乗関数で使用されることもあります。等v. DC モーターとその他のパラメーター。このような管理形式は、特にスタートアップ プロセスの自動化に使用されます。制御は、複数のパラメーター (電流や時間など) の関数として同時に使用されます。