金属の高周波加熱、焼き入れ、高周波溶解

最も完璧なタイプの加熱は、加熱された本体内で熱が直接発生するタイプです。この加熱方法は、体に電流を流すことで非常に効果的に行われます。ただし、電気回路に加熱体を直接組み込むことは、技術的および実際的な理由から常に可能であるとは限りません。

このような場合、誘導加熱を使用すると完璧なタイプの加熱を実現できます。誘導加熱では、加熱体自体でも熱が発生するため、炉の壁や他の加熱要素での、通常は大きな不必要なエネルギー消費が排除されます。したがって、増加した高周波の電流を生成する効率は比較的低いにもかかわらず、誘導加熱の全体的な効率は多くの場合、誘導加熱の効率よりも高くなります。 他の加熱方法の場合.

誘導方式では、非金属本体の厚さ全体を均一に急速加熱することもできます。このような物体の熱伝導率が低いため、通常の方法、つまり外部から熱を供給することで内層を急速に加熱することができません。 IH方式では外層も内層も同様に発熱するため、外層の断熱が不十分な場合は内層が過熱する危険性もあります。

誘導加熱の特に価値のある特性は、加熱された本体内に非常に高いエネルギーが集中する可能性があり、正確な投与が容易に行えることです。それだけ 電気アーク 同じオーダーのエネルギー密度を得ることができますが、この加熱方法は制御が困難です。

誘導加熱の特性とよく知られた利点により、多くの業界でその応用の幅広い機会が生まれています。さらに、従来の熱処理方法ではまったく実現不可能な新しいタイプの構造を作成することもできます。

物理的なプロセス

誘導炉および誘導装置では、交流電磁場によってその中に誘導された電流によって、導電性加熱体の熱が放出されます。このようにして、ここで直接加熱が行われます。

金属の誘導加熱は、次の 2 つの物理法則に基づいています。 電磁誘導のファラデー・マクスウェルの法則 そしてジュール・レンツの法則。金属体(ブランク、パーツ等)を配置します。 交流磁場彼らの中に旋風を巻き起こす。 電界… 誘導の起電力は磁束の変化率によって決まります。誘導起電力の作用により、渦電流(本体内に閉じられた)が本体内を流れ、熱を放出します。 ジュール・レンツの法則によると… この電磁界は金属内で発生します 交流電流、これらの電流によって放出される熱エネルギーにより、金属が加熱されます。誘導加熱は直接非接触です。これにより、最も高融点の金属や合金を溶解するのに十分な温度に達することができます。

強力な誘導加熱は、特別なデバイスであるインダクターによって生成される高強度および高周波数の電磁場でのみ可能です。インダクタは、50 Hz ネットワーク (産業用周波数設備) または別のエネルギー源 (中周波および高周波の発電機およびコンバータ) によって電力を供給されます。

低周波間接誘導加熱装置の最も単純なインダクタは、金属管内に配置されるか、金属管の表面に重ねられた絶縁ワイヤ (延長またはコイル状) です。チューブ内のインダクタ線に電流が流れると、加熱されます。 渦電流… チューブ (るつぼ、容器でもよい) からの熱は、加熱された媒体 (チューブを流れる水、空気など) に伝達されます。

金属の高周波加熱と焼き入れ

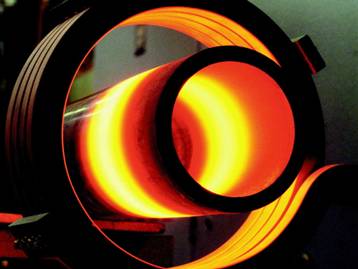

中周波および高周波による金属の直接誘導加熱で最も広く使用されています。このために、特別な設計のインダクタが使用されます。インダクタが放射する 電磁波、加熱された体の上に落ち、その中で死亡します。吸収された波動のエネルギーは体内で熱に変換されます。発熱係数は、放射される電磁波の形状(平面、円筒など)が物体の形状に近いほど高くなります。したがって、平坦なボディの加熱には平坦なインダクタが使用され、円筒状のワークピースには円筒状(ソレノイド)インダクタが使用されます。一般に、電磁エネルギーを目的の方向に集中させる必要があるため、複雑な形状になることがあります。

誘導エネルギー入力の特徴は、フローゾーンの空間配置を調節できることです。 渦電流.

まず、インダクタが覆う領域に渦電流が流れます。本体全体のサイズに関係なく、インダクタと磁気的に接触している本体の部分のみが加熱されます。

第 2 に、渦電流循環ゾーンの深さ、したがってエネルギー放出ゾーンの深さは、とりわけ、インダクタ電流の周波数に依存します (低周波数では増加し、周波数が増加すると減少します)。

インダクタから加熱された電流へのエネルギー伝達効率は、それらの間のギャップのサイズに依存し、ギャップが減少するにつれて増加します。

高周波加熱は、塑性変形(鍛造、打ち抜き、プレス等)、金属溶解、熱処理(焼きなまし、焼き戻し、焼きならし、焼き入れ)、溶接、積層、金属ろう付け等の加熱により、鉄鋼製品の表面硬化を目的として使用されます。

間接誘導加熱は、プロセス機器 (パイプライン、コンテナなど) の加熱、液体媒体の加熱、コーティングの乾燥、材料 (木材など) に使用されます。誘導加熱設備の最も重要なパラメータは周波数です。各プロセス(加熱による表面硬化)には、最良の技術的および経済的指標を提供する最適な周波数範囲があります。誘導加熱には 50 Hz ~ 5 MHz の周波数が使用されます。

誘導加熱のメリット

1) 電気エネルギーを加熱体に直接伝達することで、導電性材料を直接加熱できます。この場合、製品が表面からのみ加熱される間接作用の設備と比較して、加熱速度が増加します。

2) 電気エネルギーを加熱体に直接伝達するため、接触装置は必要ありません。これは、真空や保護手段が使用される自動化された製造生産条件で便利です。

3) 表面効果現象により、加熱された製品の表層で最大の力が放出されます。したがって、冷却中の誘導加熱により、製品の表層が急速に加熱されます。これにより、比較的粘性の高い媒体を使用した部品でも高い表面硬度を得ることができます。高周波表面硬化は、他の表面硬化方法よりも迅速かつ経済的です。

4) ほとんどの場合、誘導加熱により生産性が向上し、作業条件が改善されます。

誘導溶解炉

誘導炉または誘導装置は、一次コイル (インダクター) が交流電源に接続され、加熱された本体自体が二次コイルとして機能する一種の変圧器と考えることができます。

誘導溶解炉の作業プロセスは、浴またはるつぼ内の液体金属の電気力学的および熱的な動きによって特徴付けられます。これは、体積全体にわたって同じ組成および均一な温度の金属を得るのに貢献し、金属廃棄物が少ない(数分の1以下)ことに貢献します。アーク炉よりもわずかに異なります)。

誘導溶解炉は、鋼、鋳鉄、非鉄金属および合金からの成形品を含む鋳物の製造に使用されます。

誘導溶解炉は、工業用周波数チャネル炉と工業用中周波および高周波るつぼ炉に分けることができます。

誘導ダクト炉は、通常は電源周波数 (50 Hz) の変圧器です。変圧器の二次巻線は溶融金属巻線です。金属は環状の耐火性チャネル内に封入されています。

主磁束はチャネルの金属内に EMF を誘導し、EMF が電流を生成し、その電流が金属を加熱します。したがって、誘導チャネル炉は短絡モードで動作する変圧器に似ています。

チャンネル炉のインダクターは縦長の銅管でできており、水冷式で、炉床のチャンネル部分はファンまたは集中空気システムによって冷却されます。

チャネル誘導炉は、あるクラスの金属から別のクラスの金属への移行がほとんどない連続運転用に設計されています。チャネル誘導炉は、主にアルミニウムとその合金、銅とその一部の合金の溶解に使用されます。他のシリーズの炉は、鋳型で鋳造する前に液体鉄、非鉄金属、および合金を保持および過熱するためのミキサーとして特化されています。

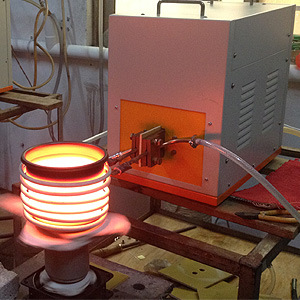

誘導るつぼ炉の動作は、導電性電荷による電磁エネルギーの吸収に基づいています。セルは円筒形のコイル、つまりインダクターの内側に配置されます。電気的な観点から見ると、誘導るつぼ炉は、二次巻線が導電電荷である短絡空気変圧器です。

誘導るつぼ炉は主に、バッチ操作モードでダイカスト金属を溶解するために使用され、操作モードに関係なく、チャネル炉のライニングに悪影響を与える青銅などの特定の合金を溶解するために使用されます。