静電塗装 - 設計と動作原理

静電塗装スプレーは、1941 年から 1944 年の間にアメリカの科学者で研究者のハラルド ランズバーグによって初めて特許を取得しました。発明の特許を取得する前と、その最初のバージョンの特許を取得した後、ランズバーグは研究室で徹底的に実験を行い、彼が発明した静電塗装方法を完成させました。

そこで、発明者は 1951 年に、静電スプレーによって塗料を塗布する装置に関する特許 US 2697411 を取得しました。これが現代のツールの原型となりました。同じ年に、ハラルドはランズバーグ社を設立し、現在も静電塗装装置の製造と改良に取り組んでいます。

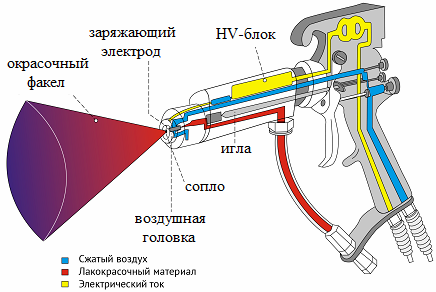

基本的には以下のような方法です。塗料とワニス用の液体材料は通常どおり噴霧器で噴霧されますが、条件が 1 つ追加されます。スプレーガンを通過する際、塗料はスプレーガンのノズル近くの特別な電極と接触して、そのレベルが 100,000 ボルトに達する高い負の電圧に帯電します。

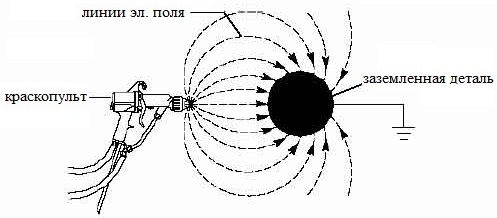

ノズルを出た後、マイナスに帯電した塗料粒子が磁力線の方向に向かって突進します。 静電界 下地塗装品に。つまり、スプレーガンと塗装対象物との間に高電圧がかかります。

塗料のスプレーは圧縮空気、つまり圧縮空気の助けを借りて実行されます。加圧された塗料がノズル開口部から噴射される空気圧式またはエアレススプレー。これらは、静電塗装を塗布するための 2 つの従来のスプレー パターンです。組み合わせたシステムもあります。

さらに、ノズルから飛び出す同じ電荷を持った塗料粒子は静電気の法則に従って互いに反発し、自然にペイントトーチを形成します。粒子のトーチは静電引力によって接地された部品に押し寄せられ、粒子は静電場の強度の線に沿って移動し、その部品を均一に覆います。そのため、インクミストの影響がなく、製品への塗料やワニスの転写率は98%に達します。

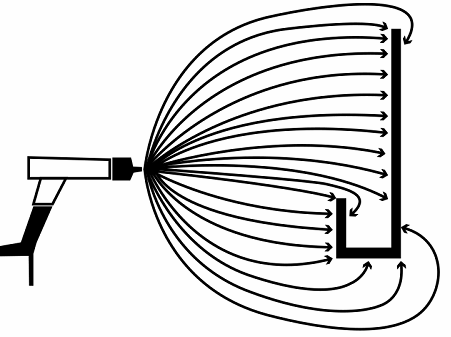

この塗布方法を使用すると、ペイントとワニスの材料を大幅に節約でき、一般に塗装プロセスが大幅にスピードアップします。パイプなどの大きな対象物を通常の方法で塗装する場合、塗料が全側面に均一に塗布されるように、塗装プロセス中に対象物を数回回転させる必要があります。

しかし、静電塗布の場合、帯電した塗料粒子が電界の線に沿って自ら移動し、製品の周囲を四方から曲がり、スプレーガンを 1 回通過させるだけで必要な高品質の塗料を得ることができるため、これはすでに不要です。結果。

静電ガンは従来のスプレーガンとは異なりますが、共通点もあります。まず第一に、塗料を流すチャネルの原理は同じです。違いは、塗料やワニス材料を帯電させるための電極と、システムに必要な動作電圧を供給する高電圧の有無にあります。

静電スプレーガンの本体は通常のものとは異なり、スチールやアルミニウムではなく、導電性部分と絶縁性部分の両方を含む複合プラスチックで作られているため、作業者は偶発的な感電から最大限に保護されます。

静電ガンの高電圧システムは、クラシックな設計またはカスケード設計にすることができます。古典的な方式では、ケーブルを介して電源 (高電圧変圧器) からガンに高電圧を供給する必要があり、ハウジング内に電子機器がないため、ツールが軽くて使いやすくなります。

必須の短絡保護。このようなスプレーは安価で修理が簡単です。古典的な方式の欠点は、電極の電圧が不安定であること、ネブライザーにスイッチがないことです。

カスケード回路は、ツールに (アトマイザーに直接) 組み込まれた電圧コンバーターの存在を意味します。ガンには低電圧ケーブルを介して 12 ボルト DC が供給され、ツール内の電圧は動作に許容可能なレベルまで上昇します。

カスケード回路の利点は否定できません。安定した電圧、充電の均一性、ツールの電圧を調整できる機能、手元にスイッチがあることです。デメリットは重量が重くなることと価格が高いことです。

静電塗装システムは自動と手動に分けられます。これらと他のものは両方とも、上で述べたように、エアレス、複合、または空気圧式にすることができます。また、自動のものはディスク高速、手動カップは低速です。それについては後で話します。

通常、スプレーは従来のスプレーガンと同様に行われます。初期段階ではエアレス静電スプレー、複合静電スプレー、空気圧式静電スプレーが機能しますが、静電力の作用により塗料の節約と最大 90% の高い転写係数が得られます。 。

しかし、アトマイザーとディスクでは、すべてが少し異なります。アトマイザー上でディスクまたはカップが回転すると、遠心力によって霧化が発生します。回転はカップまたはディスク上の圧縮空気の作用によって発生し、静電作用によって適用されます。これにより、塗料およびワニス材料の最大 98% の転写が達成されます。

手持ち式低速カップスプレーのカップ回転速度はわずか 600 rpm で、98% の塗料を移送しますが、出力が低く、塗料あたり最大 200 ミリリットルであるため、大規模な工業プラントではあまり広く使用されていません。分の

しかし、小規模産業、特に金属グリッドを塗装する場合、その経済性と効率性により、手持ち式静電スプレーが当然のことながら人気があります。

トーチの周囲に圧縮空気を吹き付けてトーチを絞り込む自動ディスク高速塗装機は、ディスク回転速度が最大 60,000 rpm で、高い塗着効率(最大 90% )により生産性が大幅に向上します。このような静電噴霧器は、自動車の車体部品、家電製品、家具などの金属構造物の塗装など、産業界で広く使用されています。

静電塗装方式を採用しており、独特の色合いが特徴です。まず、高圧の仕事です。もちろん、素材の最大 98% を転送できるという利点は非常に重要ですが、ここには従来の制限もあります。

塗料やワニスの材料は、高電圧電極の近くを通過した後に十分に帯電できるように、一定の最小限の抵抗を持たなければなりません。そうしないと、色の品質が低下します。たとえば、エナメルの組成中に金属粉が存在すると色が劣化します。色の品質に最も良い影響を与えます。

水で薄めたものはショートして危険です。一方、最新の機器は静止しておらず、改善されており、これらの制限は塗装にとって克服できない障害ではなくなりました。

塗装面の特性については別に説明する必要があります。木材、プラスチック、ゴムなどの非導電性材料は、単純に塗装することができないため、導電性プライマーを塗布するか、材料を湿らせた後、静電塗装するための追加の下準備作業が必要です。

塗装する物の形状も非常に重要です。帯電して電界線に沿って移動する塗料粒子は、主に最も帯電した領域の方向に製品に向かって突進するため、空隙やポケットには電界がほとんど存在しないため、空隙やポケットを塗装することはできません。 . ファラデーケージ効果が働きます。逆に、鋭い突起は、その近くの電界強度が最大になるため、最もよく色付けされます。

ただし、方法はあります。ポケットやくぼみを塗装することができます。この場合、高電圧をオフにするだけで、従来の空気圧またはエアレス スプレー ガンのように塗装できます。これらすべてのニュアンスを考慮することが重要です。

静電塗装の設備は、スプレーガン、高電圧源、各種ホース(エア用、塗装用)、電源ケーブル、アースケーブル、ポンプ、タンクで構成されます。

作業を開始する前に、設置物を確実に接地する必要があります。高電圧源として、電気ネットワークと別のエネルギー源の両方を使用できます。特に、従来のネットワークがない場合でも設備を自律的に動作させるための移動式空気圧定電圧発生器が使用できます。

ランズバーグが最初の静電スプレーガンを発明して以来、静電塗装技術が数十年にわたって継続的に改良されていることは注目に値します。今日でも、静電塗装は当然のことながら、塗料やワニスを塗布するための最も経済的な技術に取って代わり、製品への塗料の転写を最大限に実現します。

ここでは廃棄物の量が最小限に抑えられるため、小規模生産でも大企業でも工場で静電塗装が現在非常に普及しています。