爆発溶接 - それは何ですか、そしてそれはどのように使用されますか

構造を設計する過程で、エンジニアは材料の選択の問題に直面することがよくあります。いくつかの構造機能を実行するのに理想的な材料は、他の運用要件を満たすために必要な特性を備えていません。たとえば、材料の耐食性、導電性、熱伝導性は良好ですが、硬度や耐摩耗性が不十分な場合があります。爆発溶接により製造された材料。

構造を設計する過程で、エンジニアは材料の選択の問題に直面することがよくあります。いくつかの構造機能を実行するのに理想的な材料は、他の運用要件を満たすために必要な特性を備えていません。たとえば、材料の耐食性、導電性、熱伝導性は良好ですが、硬度や耐摩耗性が不十分な場合があります。爆発溶接により製造された材料。

可能性のある技術プロセスとしての爆発溶接は、第二次世界大戦中に爆弾の爆発後に他の金属物体と溶接された砲弾の破片が発見されたときに発見されました。 1960 年代初頭、デュポンは実用的な爆発溶接プロセスを開発し、米国で特許を取得しました。

それ以来、爆発溶接技術は急速に発展し、石油産業向けのバイメタルの製造から電子機器のシール接合部に至るまで、多くの分野に応用されています。爆発溶接によって得られた部品により、これまで達成できなかった製品耐用年数の限界である最大 30 年に到達することが可能になりました。

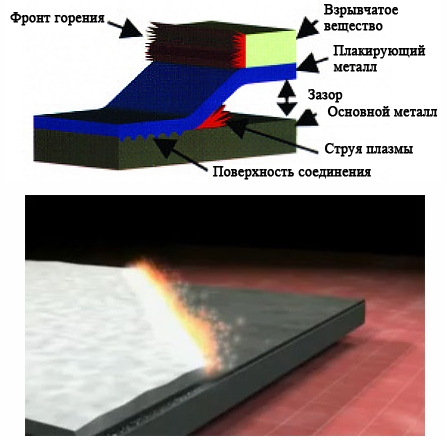

爆発溶接のプロセスは一見すると非常に単純です。接合する金属は小さな隙間をあけて近接して配置する必要があります。爆発層は上部プレート上に均一に分布します。結果として生じるサンドイッチ構造が破裂し、新しい構造材料が形成されます。

爆発溶接プロセス

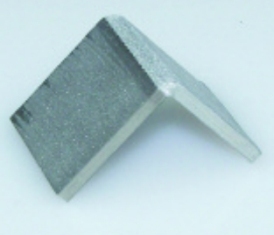

2 つの別々の、多くの場合完全に異なる材料から、単一の溶接金属組成物を得ることができます。 バイメタルプレート その後、さまざまな製品に使用するためにさらに加工(圧延など)することができます。母材金属に適用されるクラッド層の厚さは、数十ミリメートルから数十センチメートルまで変化します。

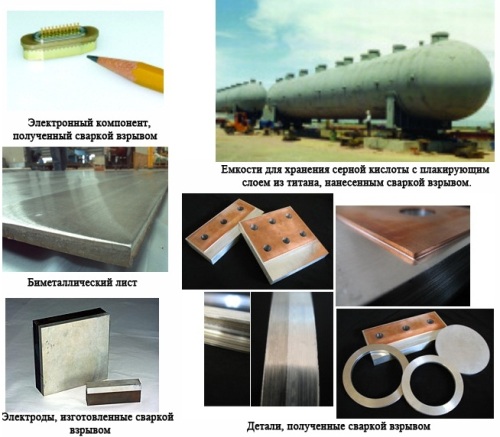

爆発溶着による製品例

溶接後は、原則として、得られた接合部を真っ直ぐにする必要があり、これはローラーまたはプレスで行われます。制御操作は、溶接シームの機械的テストと超音波テストに続きます。

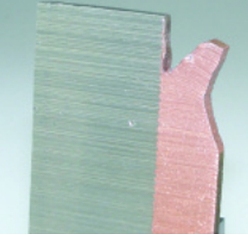

溶接継手のチゼルテストでは、破壊が溶接部に沿って発生していないことが示されています。

ステンレス鋼とアルミニウムの溶接サンプルを曲げ試験に供します。破壊は溶接部ではなくアルミニウムで発生しました

ただし、実際のプロセスははるかに複雑です。層間剥離のない高品質の接続を得るには、多くの技術パラメータを注意深く制御する必要があり、高品質の複合材料の製造にはこの点でかなりの経験が必要です。

最も一般的な溶接爆薬はイグダン石(硝酸アンモニウムと炭化水素燃料、ほとんどの場合ディーゼル)の混合物です。

爆発物の量はさまざまですが、ほとんどの溶接作業は重さ 10 ~ 1000 kg の爆発物を使用して実行されます。明らかに、このような危険な作業は、通常の生産溶接工場では行うことができません。ブラスト溶接は、免許を持った経験豊富な技術者が人のいる場所から離れて行う必要があり、発破および爆発物の保管に関する予防措置を講じる必要があります。

溶接プロセス中、爆発物にさらされるゾーンでは非常に大きな力が発生し、その力は数十万トンに達する場合があります。接合される各材料の表面原子層はプラズマ ジェットにさらされます。プラズマは金属結合の形成を誘導し、金属が価電子によって互いに分離されます。

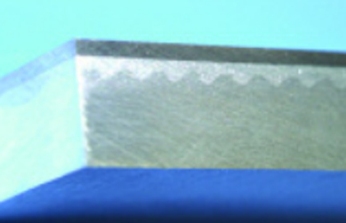

より巨視的なレベルでは、溶接接合部は爆発の方向に沿った波線として表示されます。波形成の「振幅」は、爆発の角度と速度によって異なります。極端な場合には、波が大きすぎて波頭の下に望ましくない空洞ができることもあります。爆発角度は通常 30 度未満です。

この写真では、2 つの金属間の結合の波状の性質がはっきりと見えます。

爆発溶接では、接合する必要がある材料の範囲が多岐にわたります。場合によっては、2 つの異なる層の間に薄い中間層を配置することで、複合溶接継手の品質を向上させることができます。 4 層以上の金属をサンドイッチ状にしたものも珍しくありません。専門家によると、バイメタルの可能な組み合わせの総数は 260 以上です。

爆発溶接によって得られるバイメタルを使用すると、化学産業における熱機器、鋳造機器、石油機器、熱交換器およびコンテナの耐用年数を大幅に延ばし、信頼性を高めることができます。電極の製造には鋼とアルミニウムの複合材料が使用されます。

溶接されたバイメタル シートは、異なる金属から構造を組み立てる際の移行要素として使用できます。貴金属で作られたライニングのコーティングは、これまで高価な材料のみで作られていた部品のコストを大幅に削減できると同時に、劣化することなく、場合によってははるかに高い技術的特性を得ることができます。

爆発溶接構造は、海洋環境における電気化学腐食を大幅に軽減または完全に排除できるため、海洋構造物の建設にうまく使用されています。この溶接法によって適用されたシールド材の薄い層が宇宙船を放射線から保護します。