Tenometers — 張力測定トランスデューサ

ひずみゲージ センサー - 剛体に加えられる機械的応力によって生じる剛体の変形を電気信号に変換するパラメトリック抵抗トランスデューサー。

抵抗圧力計は、感応素子が取り付けられたベースです。ひずみゲージを使用したひずみ測定の原理は、ひずみがかかるとひずみゲージの抵抗が変化することです。全周圧縮(静水圧)の作用下での金属導体の抵抗変化の影響は、1856 年にケルビン卿によって、1881 年に OD Hvolson によって発見されました。

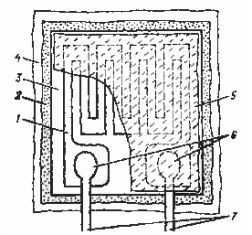

現代の形式では、ひずみゲージは構造的にひずみ抵抗器を表し、その感応要素は張力に敏感な材料(ワイヤ、フォイルなど)でできており、調査対象の部品に結合剤(接着剤、セメント)で固定されています。 (図1)。検出素子を電気回路に接続するために、ひずみゲージにはワイヤが付いています。一部のひずみゲージは取り付けを容易にするように設計されており、感応要素と試験対象部品の間にパッドが配置され、感応要素の上に保護要素が配置されています。

図 1 ひずみゲージの概略図: 1- 感応要素。 2-バインダー。 3-基板。 4-詳細を調査しました。 5-保護要素。 6-はんだ付け(溶接)用のブロック。 7線配線

ひずみゲージ トランスデューサを使用してさまざまなタスクをすべて解決できるため、その用途は 2 つの主な分野に区別できます。

— 材料の物理的特性、部品や構造の変形と応力の研究。

— ひずみゲージを使用して、弾性要素の変形に変換される機械的値を測定します。

最初のケースは、かなりの数の電圧測定点、環境パラメータの広範囲の変化、および測定チャネルの校正の不可能性によって特徴付けられます。この場合、測定誤差は 2 ~ 10% となります。

2 番目のケースでは、センサーは測定値に基づいて校正され、測定誤差は 0.5 ~ 0.05% の範囲になります。

ひずみゲージの最も顕著な使用例は天秤です。ほとんどのロシアおよび外国のメーカーのスケールにはひずみゲージが装備されています。ロードセルスケールは、非鉄および鉄冶金、化学、建設、食品、その他の産業など、さまざまな産業で使用されています。

電子秤の動作原理は、変形などの結果として生じる変化を比例出力電気信号に変換することにより、ロードセルに作用する重力を測定することに要約されます。

テンソル抵抗器が広く使用されているのは、その多くの利点によって説明されます。

- サイズと重量が小さい。

— 慣性が低いため、静的測定と動的測定の両方にひずみゲージを使用できます。

— 線形特性を持っています。

— 測定を遠隔地や多くの地点で行うことができます。

- 検査部品への取り付け方法は複雑な装置を必要とせず、検査部品の変形領域を歪めません。

また、温度に敏感であるという欠点は、ほとんどの場合補うことができます。

コンバータの種類とその設計上の特徴

ひずみゲージの動作は、機械的変形中のワイヤのアクティブ抵抗の変化からなる変形効果現象に基づいています。材料の変形効果の特性は、導体の長さの変化に対する抵抗の変化の比として定義される相対変形感度係数 K です。

k = er / el

ここで、er = dr / r — 導体の抵抗の相対変化。 el = dl / l — ワイヤの長さの相対的な変化。

固体の変形中、その長さの変化は体積の変化に関連し、固体の特性、特に抵抗値も変化します。したがって、一般的な場合の感度係数の値は次のように表されます。

K = (1 + 2μ) + m

ここで、量 (1 + 2μ) は、導体の幾何学的寸法 (長さと断面積) の変化に伴う抵抗の変化、および物理的な変化に伴う材料の抵抗の変化を特徴づけます。プロパティ。

テンソルの生成に半導体材料が使用される場合、感度は主に変形中の格子材料の特性の変化と K»m によって決まり、材料によって 40 ~ 200 の範囲で変化します。

既存のコンバータはすべて、次の 3 つの主なタイプに分類できます。

— ワイヤー;

- ホイル;

- 映画。

ワイヤテレメータは、非電気量を 2 方向で測定する技術に使用されます。

最初の方向は、トランスデューサの自然入力値が周囲の気体または液体の圧力である場合に、体積圧縮状態にある導体の変形効果を利用することです。この場合、トランスデューサは、測定圧力(液体または気体)の領域に配置されたワイヤ(通常はマンガニン)のコイルです。コンバータの出力値は、そのアクティブ抵抗の変化です。

2 番目の方向は、張力に敏感な材料で作られたテンション ワイヤーの張力効果を利用する方法です。この場合、電圧センサーは「フリー」コンバーターの形で、または接着されたコンバーターの形で使用されます。

「自由」ひずみゲージは、1 本または 1 列のワイヤの形で作られ、可動部分と不動部分の間の端で固定され、原則として同時に弾性要素の役割を果たします。このようなトランスデューサの自然な入力値は、可動部分のごくわずかな動きです。

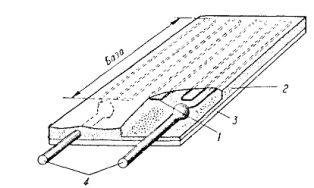

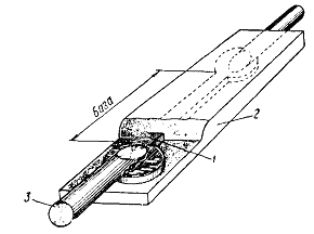

最も一般的なタイプのボンディングワイヤひずみゲージの装置を図 2 に示します。直径 0.02 ~ 0.05 mm の細いワイヤをジグザグに配置し、薄い紙またはラッカー箔のストリップに接着します。リード付き銅線がワイヤの端に接続されています。コンバーターの上部はワニスの層で覆われており、場合によっては紙やフェルトで密封されています。

トランスデューサは通常、その最長辺が測定される力の方向を向くように設置されます。このようなトランスデューサは試験片に接着されており、その表面層の変形を感知します。したがって、接着されたトランスデューサの自然入力値は、接着された部品の表層の変形であり、出力は、この変形に比例するトランスデューサの抵抗の変化です。一般に、接着されたセンサーは、接着されていないセンサーよりもはるかに頻繁に使用されます。

図 2 - ボンディングワイヤひずみゲージ: 1 - ひずみゲージワイヤ; 2-接着剤またはセメント。 3- セロファンまたは紙の裏地。 4線式ワイヤー

トランスデューサの測定ベースは、ワイヤが占める部分の長さです。最も一般的に使用されるトランスデューサは、抵抗が 30 ~ 500 オームの 5 ~ 20 mm のベースです。

最も一般的な等高線ひずみゲージの設計に加えて、他の設計もあります。トランスデューサの測定ベースを(3 ~ 1 mm まで)縮小する必要がある場合は、巻き付け方法によって行われます。この方法では、荷重に敏感なワイヤのスパイラルを、チューブ上の円形断面のマンドレルに巻き付けることから構成されます。薄い紙。次に、このチューブを接着し、マンドレルから取り外し、平らにして、ワイヤーの端にワイヤーを取り付けます。

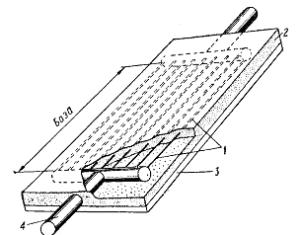

サーモコンバータを備えた回路から大電流を得る必要がある場合、多くの場合、コイル状のワイヤを備えた「強力な」ひずみゲージが使用されます。それらは、並列に接続された多数のワイヤ(最大 30 ~ 50 本)で構成されており、異なる大型サイズ(ベースの長さ 150 ~ 200 mm)で、コンバータに流れる電流を大幅に増加させることができます(図 3)。

図 3 - 低抵抗 (「強力」) のテノメーター: 1 - ひずみゲージ ワイヤー; 2-接着剤またはセメント。 3- セロファンまたは紙の裏地。 4ピンワイヤー

ワイヤプローブはサンプル (基板) との接触面積が小さいため、高温での漏れ電流が減少し、感応素子とサンプル間の絶縁電圧が高くなります。

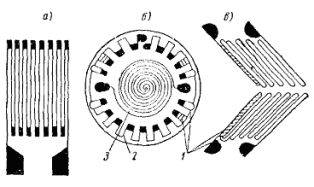

箔ロードセルは、粘着ロードセルの最も一般的なバージョンです。フォイルトランスデューサは厚さ 4 ~ 12 ミクロンのフォイルのストリップで、その上の金属の一部がエッチングによって選択され、残りの部分が図 4 に示す鉛グリッドを形成します。

このようなグリッドの製造では、グリッドのあらゆるパターンを予測できます。これは箔ひずみゲージの大きな利点です。画像 4 の a は、線形応力状態を測定するように設計されたフォイル トランスデューサの外観を示しています。 4、c - トルクを測定するためにシャフトに接着されたフォイルトランスデューサー。 4、b — 膜に接着されています。

図面 4- フォイルコンバーター: 1- 調整ループ。 2- 膜の張力に敏感な曲がり。 3 - ダイアフラムの圧縮力に敏感な回転

フォイルコンバーターの重大な利点は、コンバーターの端の断面積を増加できる可能性があることです。この場合、ワイヤコンバータを使用するよりもワイヤの溶接(またははんだ付け)をより確実に行うことができます。

フォイル デフォーマーは、ワイヤー デフォーマーと比較して、断面積に対する感受性要素の表面の比率 (感度) が高く、臨界温度および持続的な負荷においてより安定しています。また、表面積が大きく断面積が小さいため、センサーとサンプル間の温度接触が良好になり、センサーの自己発熱が軽減されます。

箔ひずみゲージの製造には、テレノメーターと同じ金属 (コンスタンタン、ニクロム、ニッケル鉄合金など) が使用されますが、他の材料も使用されます。たとえば、チタンアルミニウム合金 48T-2 など、多くの半導体材料と同様に、最大 12 % の歪みに耐えます。

フィルムテンソル

近年、結合抵抗ひずみを大量生産する別の方法が登場しました。これは、ひずみに敏感な材料を真空昇華させ、その後ワークピースに直接スプレーした基板上でその材料を凝縮させるものです。このようなトランスデューサはフィルムトランスデューサと呼ばれ、このようなひずみゲージの厚さが薄い (15 ~ 30 ミクロン) ため、ひずみ測定が専門的な研究分野である高温での動的モードでひずみを測定する場合に大きな利点が得られます。

ビスマス、チタン、シリコン、またはゲルマニウムをベースとした多くのフィルムひずみゲージが、単一の導電性ストリップの形で作られています (図 5)。このようなトランスデューサには、トランスデューサを製造する材料の感度と比較してトランスデューサの相対感度が低下するという欠点がない。

図 5- フィルムひずみゲージ: 1- ひずみゲージ フィルム。 2-ラッカー箔。 3ピンワイヤー

金属フィルムベースのトランスデューサのひずみゲージ係数は 2 ~ 4 で、抵抗は 100 ~ 1000 オームの範囲で変化します。半導体膜をベースに作られたトランスデューサは 50 ~ 200 程度の係数を持っているため、印加電圧に対する感度が高くなります。この場合、半導体ひずみ抵抗ブリッジの出力電圧は約1Vであるため、増幅回路を使用する必要はありません。

残念ながら、半導体コンバータの抵抗は印加電圧によって変化し、電圧範囲全体にわたって基本的に非線形であり、温度にも大きく依存します。したがって、金属膜デフォーマを使用する場合は増幅器が必要ですが、直線性が非常に高く、温度の影響を簡単に補償できます。