電力使用量の計算

エネルギー消費基準の策定には、実験的、計算分析的、統計的という 3 つの主なアプローチが使用されます。

エネルギー消費基準の策定には、実験的、計算分析的、統計的という 3 つの主なアプローチが使用されます。

経験豊富な方法では、規則で指定された技術プロセスのモードでの各操作の電力消費量の測定が必要です。生産単位あたりの電力消費量は、運転コストを合計することによって決まります。

このアプローチには、多数の測定装置の使用と多大な人件費が必要です。各操作で信頼できる結果を得るには、多数の測定と結果の統計処理を実行し、得られたデータを現場、作業場、生産のコストと比較する必要があります。したがって、この方法は主に、特定の運用環境における個別の基準を決定するために適用できます。

計算分析方法には、技術機器のパスポートデータに従って、負荷の程度、動作モード、その他の要因を考慮して、計算によって電力消費率を決定することが含まれます。一般的な生産基準の場合、すべての補助設備 (換気、上下水道、電灯、修理の必要性など) の電力と動作モードも考慮する必要があります。

電力消費者の動作モードはさまざまな係数 (スイッチオン、充電など) を使用して考慮されますが、経験に基づく選択とランダムな性質により重大な誤差が生じます。一連のエネルギー消費コンポーネントを要素ごとに計算するため、この方法は非常に時間がかかります。

一定期間の一般的および特定のコストに関するデータの統計処理と、その変化に影響を与える要因の特定に基づいて配給を行う統計的方法。電力メーターの測定値と製品の出力データに基づいて計算されます。この方法は最も時間がかからず、信頼性が高く、エネルギー消費を配給する際に広く使用されています。その実装の実際的な方法を見てみましょう。

電気の固有消費量は、特別な施設、つまり生産現場、作業場、または入り口に「独自の」カウンターがある別個のエネルギー集約型ユニットについて計算されます。電力計測の組織化は効果的な規制の前提条件です。

電力供給システムは複雑で分岐しているため、電力を測定するための技術システムは企業の管理部門と一致しないことがよくあります。したがって、配給を実行する行政単位を任命するときは、会計単位にマッピングする必要があります。

制御対象では、主な製品の種類が区別され、その生産量はシフト、日、または設備稼働の 1 サイクルごとに計算できます。したがって、電力メーターの測定値は、毎日、または作業サイクルごとに交代で取得されます。

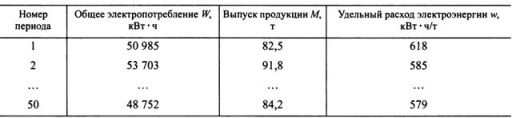

特性指標を計算するには、少なくとも 50 期間の統計データを収集するための準備段階が必要です。表 1 は、初期データ表現のビューの例を示しています。各時間間隔の終了時に、施設の総電力消費量 (メートル当たり) と生産量が記録されます。最後の列には、式 w = W / M で得られる特定の電力消費量の値が入力されます。ここで、W は、M 個の製品の生産における実際の電力消費量です(量は単位で測定できます)。単位が異なります)。

セクション。 1.

異なる期間における実際の特定の電力消費量は同じではありません。これは、選択したオブジェクトの負荷、動作モード、原材料の組成、その他の要因が異なるためです。これらの条件がすべて同じであれば、異なる期間の単位コストの値が近似し、それらの分布が正規分布 (ガウス分布) になるはずです。この場合、複数の期間の電力消費量の平均値を取得でき、それを標準として使用してください。

実験データの分布は、技術プロセスの同じ条件と製造された製品の同じパラメータの場合にのみ正規(ガウス)であることに注意してください。多くの場合、データは 2 つの要因により正規分布に従いません。

まず、製品、原材料、または機器の動作モードのパラメータが変更される可能性があります。たとえば、鋼のグレードと圧延された金属のプロファイルは、エネルギー消費に大きな影響を与えます(鉄筋の圧延により、比エネルギー消費量が 180 kWh、同じ直径のステンレス鋼では 540 kWh が決まります)。このような場合、均質な製品から必要な数の測定を取得できるようにモニタリングを組織する必要があります。

第二に、正規分布の違反は、技術的特性によって説明されます。この場合、技術的特性は、技術からの逸脱、不合格、および逸脱したグレード(たとえば、溶融物の体積が公称値より大幅に少ない)によって現れます。責任ある技術者が特定し、対応しなければならないのは、このようなケースです。正規分布からの偏差により、組織的な対策によって可能なエネルギー節約量を決定する特定の領域が定義されます。

合理的な基準を得るには、比電力消費量の分布が正規分布(ガウス分布)と統計法則に適合しているかどうかを確認する必要があります。基準 χ2 による検定を使用できます… 得られた基準の値が理論値を超える場合、統計分布が正規分布に対応するという仮説は棄却される必要があります。

これは、取得したデータから生産単位あたりの単一の電力消費率を割り出すことは不可能であることを意味します。その場合、それらを特徴的な技術モードに従って分割し、エネルギー消費率ごとに計算するか、エネルギー消費率の統計的依存性を判断する必要があります。影響因子 w = f (x1, x2, x3) による比消費量。ここで、生産量は x1、x2、x3、温度、処理速度などの因子として機能します。

チェックの結果、単価の分布が正常に近いことが確認されれば、そのデータに基づいて電力使用量率を決定できます。監視するには、特定のエネルギー消費量を範囲内に設定するのが最も便利です。

範囲は、平均流量と標準偏差によって最も単純に決定されます。 σ... 簡単に言えば、範囲の下限は wmin = wWed — 1.5σ、上限は wmax = wcp + 1.5σ... ルール 10 によると、比電力の 20% と仮定できます。実際の生産条件で受け取った消費量が、労働者のミス、制度違反、製品品質の逸脱などにより、指定された範囲を超えています。技術担当者はこのようなケースに注意し、対策を講じてください。

これらの方法のいずれかによって得られた基準は、それが得られた企業内でのみ製品の生産のためのエネルギー消費モードを反映しており、業界全体や別の企業に拡張することはできないことを強調します。これは、技術タイプの複雑なシステムとしての各企業の個別の特性によるものです。

たとえば、圧延生産の技術基準は、金属温度、圧延速度、校正、軸受の摩擦、技術的損失などに応じて実験的に決定されました。しかし、実際には加工される部品の種類や加工モードが多数存在するため、これらの結果を 1 つのプラント内であってもすべての工作機械に適用できるわけではありません。

また、各ディテールで得られたこれらの速度をどのように使用するのでしょうか?機械の近くに電力メーターを設置して、各部品の消費量を標準と比較することは不可能です。生産される部品の数と範囲を考慮して規格を一般化すると、すべての要素を考慮することができないため、大きな誤差が生じます。

また、計算的および分析的手法を使用して、すべての考えられる技術モード、製品の種類、原材料の品質を考慮した個々の受電器の公称電力に関するデータから、作業場または企業の電力消費に至ることは不可能です。月、四半期、年。

製品全体のさまざまな特定の基準を合計して、企業によるエネルギー消費の推定値を取得することは不可能です。そのためには、次の月(四半期、年)に発売される製品の総量を事前に計画するだけでなく、ブランド、加工モードの特性、その他多くの要素ごとに正確に分割する必要があります。これは計画経済の状況下では不可能であり、現在ではさらに不可能です。

技術サイクルが近い場合でも、異なる企業を比較したり、プラント全体の拡張基準に従って比較したりすることは不可能です。したがって、1985年、鉄冶金企業では、1トンの圧延製品の比電力消費量は36.5〜2222.0kW・h / tの値となり、業界平均は115.5kW * h / tでした。転炉鋼の場合 — 13.7 ~ 54.0 kW · h / t、業界平均は 32.3 kW · h / t。

このような大幅な広がりは、各生産の技術的、組織的、社会的要因の違いによって説明され、平均的な業界標準をすべての企業に適用することができないことは明らかです。同時に、企業が業界平均を上回っていても非効率であるとは言えません。

生産量の減少、設備の不完全で不規則な使用により、単価が上昇し、データギャップがさらに拡大します。したがって、今日の状況では、業界の平均電力消費レベルを使用してエネルギー消費量を予測したり、エネルギー節約量を推定したりすることはできません。