主な溶接機の種類

溶接やろう付けによる部品の固定は、接合する要素に溶融金属を注ぎ込むという 1 つの原則に基づいています。はんだ付けの場合のみ、低融点の鉛錫はんだが使用され、溶接の場合には、溶接構造の素材と同じ金属が使用されます。

溶接やろう付けによる部品の固定は、接合する要素に溶融金属を注ぎ込むという 1 つの原則に基づいています。はんだ付けの場合のみ、低融点の鉛錫はんだが使用され、溶接の場合には、溶接構造の素材と同じ金属が使用されます。

溶接に作用する物理法則

金属を通常の固体状態から液体状態に移行させるには、その融点を超える非常に高い温度に加熱する必要があります。電気溶接機は、電流が流れるとワイヤー内に熱が発生するという原理に基づいて動作します。

19 世紀前半、この現象は 2 人の物理学者、イギリス人のジェームス・ジュールとロシア人のエミール・レンツによって同時に説明されました。彼らは、導体で発生する熱量が以下に正比例することを証明しました。

1. 通過電流の二乗の積。

2. 回路の電気抵抗。

3. 露光時間。

電流によって金属部品を溶かすことができる熱量を生成するには、これら 3 つの基準 (I、R、t) のいずれかを影響を与える必要があります。

すべての溶接機は、流れる電流値を変化させることでアーク制御を行っています。残りの 2 つのパラメーターは追加として分類されます。

溶接機の電流の種類

理想的には、部品と継ぎ目領域を均一に加熱するには、充電式電池、化学電池、または特殊な発電機などの電源から生成できる一定時間の電流が最適です。

ただし、写真に示されているスキームは実際には使用されません。滑らかで完璧なアークを発生できる安定した電流を示すことが示されています。

電気溶接機は、工業用周波数 50 ヘルツの交流で動作します。同時に、これらはすべて溶接機の長期にわたる安全な作業のために作成されており、溶接部品間の電位差を最小限に抑える必要があります。

ただし、アークを確実に点火するには、60 ÷ 70 ボルトの電圧レベルを維持する必要があります。この値は、220 または 380 V が溶接機の入力に供給されている間の動作回路の開始値として使用されます。

溶接用交流

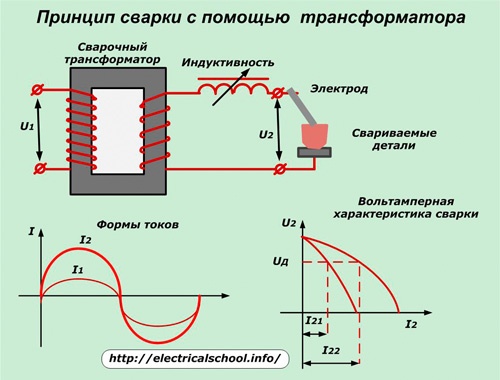

電気設備の供給電圧を溶接の動作値まで下げるために、電流値を調整できる強力な降圧変圧器が使用されます。出力では、電力ネットワークと同じ正弦波形状が作成されます。そして、アーク燃焼の高調波振幅ははるかに大きくなります。

溶接変圧器の設計は、次の 2 つの条件を満たす必要があります。

1.二次回路の短絡電流の制限。これは動作条件に応じて頻繁に発生します。

2. 動作に必要な点火アークの安定した燃焼。

この目的のために、急峻な降下を持つ外部ボルトアンペア特性 (VAC) を使用して設計されています。これは、電磁エネルギーの散逸を増やすか、回路にチョーク (誘導抵抗のコイル) を組み込むことによって行われます。

古い設計の溶接変圧器では、一次巻線または二次巻線の巻数を切り替える方法が溶接電流を調整するために使用されていました。この手間と費用がかかる方法は、その有用性が失われ、最新のデバイスでは使用されていません。

当初、変圧器は最大電力を供給するように設定されており、これは技術文書および箱の銘板に記載されています。次に、アークの動作電流を調整するために、次のいずれかの方法で電流を減らします。

-

誘導抵抗を二次回路に接続します。同時に、上の写真に示すように、I - V 特性の傾きが増加し、溶接電流の振幅が減少します。

-

磁気回路の状態の変化。

-

サイリスタ回路。

二次回路に誘導抵抗を導入して溶接電流を調整する方法

溶接変圧器この原則に基づいたこれらの作品には 2 つのタイプがあります。

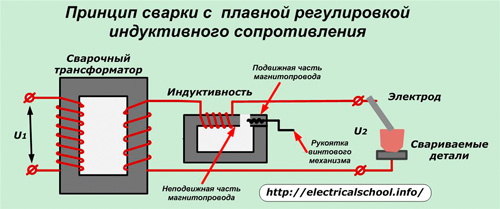

1. 誘導磁性ワイヤ内のエアギャップが徐々に変化するため、スムーズな電流制御システムを備えています。

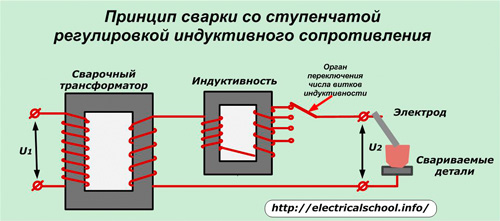

2. 段階的に巻数を切り替えられます。

第 1 の方法では、誘導磁気回路は固定部分と可動部分の 2 つの部分で構成され、制御ハンドルの回転によって可動部分が移動します。

エアギャップが最大になると、電磁流に対する最大の抵抗と最小の誘導抵抗が生成され、溶接電流の最大値が得られます。

磁気回路の可動部分を固定部分に完全に近づけることで、溶接電流を可能な限り低い値に低減します。

ステップレギュレーションは、可動接点を使用して一定数の巻線を段階的に切り替えることに基づいています。

これらのインダクタンスの場合、磁気回路は全体として分離不可能になり、全体の設計が若干簡素化されます。

溶接トランスの磁気回路の形状を変更することに基づいた電流調整方法

この手法は、次のいずれかの方法を使用して実行されます。

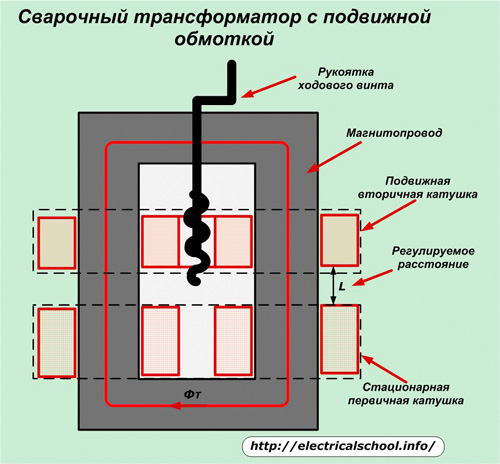

1. 可動コイルのセクションを固定的に取り付けられたコイルから異なる距離に移動することによって。

2. 磁気回路内の磁気シャントの位置を調整することによって。

最初のケースでは、下部ヨークの領域に固定された一次回路の巻線と可動二次巻線の間の距離が変化する可能性があるため、溶接変圧器のインダクタンス損失が増加します。

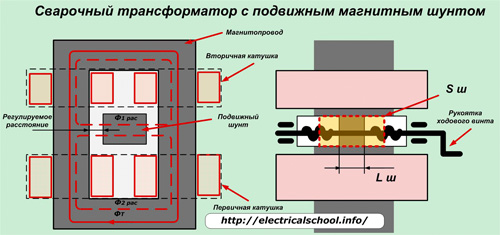

ナット付き親ねじの原理で調整シャフトハンドルを手動で回転させることで動きます。この場合、パワーコイルの位置は、単純な運動学図によって機械的インジケータに伝達され、溶接電流の分割で目盛りが付けられます。その精度は約 7.5% です。より良い測定を行うために、電流計付き変流器が二次回路に組み込まれています。

コイル間の距離が最小になると、最大の溶接電流が生成されます。これを軽減するにはムービングコイルを横に移動する必要があります。

溶接変圧器のこのような構造は、動作中に大きな無線干渉を引き起こします。そのため、電気回路には電磁ノイズを低減する容量性フィルターが組み込まれています。

可動磁気シャントのオン方法

このような変圧器の磁気回路のバージョンの1つを下の写真に示します。

その動作原理は、親ネジを備えた調整本体が組み込まれているため、コア内の磁束の特定の部分が操作されることに基づいています。

記載された方法によって制御される溶接変圧器は、電磁鋼板で作られた磁気コアと、耐熱絶縁体を備えた銅またはアルミニウム線のコイルで作られています。しかし、長期間の使用を目的として、周囲の大気中の発生した熱を除去するために良好な空気交換が可能になるように作られているため、重量と寸法が大きくなります。

すべてのケースを考慮すると、電極を流れる溶接電流の値は変動するため、アークの均一性と品質が低下します。

溶接用直流電流

サイリスタ回路

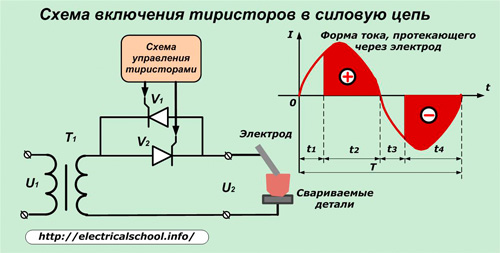

逆に接続された 2 つのサイリスタまたは 1 つのトライアックが制御電極を介して溶接トランスの二次巻線の後に接続され、そこから制御回路を使用して高調波の各半サイクルの開放位相を調整することが可能になります。電源回路の最大電流を特定の溶接条件に必要な値まで低減します。

各サイリスタは、アノードからカソードへ電流の正の半波のみを通し、その負の半分の通過を阻止します。フィードバックにより、両方の半波を制御できます。

制御回路内の調整体は、サイリスタがまだ閉じており、その半波を通過しない時間間隔 t1 を設定します。時間 t2 で制御電極の回路に電流が供給されると、サイリスタが開き、«+» 記号でマークされた正の半波の一部がサイリスタを通過します。

正弦波がゼロ値を通過すると、サイリスタが閉じ、正の半波がアノードに近づき、移相ブロックの制御回路が制御電極に指令を出すまで、サイリスタ自体に電流が流れません。

t3 および T4 の時点では、カウンタに接続されたサイリスタがすでに説明したアルゴリズムに従って動作します。このように、サイリスタ回路を用いた溶接トランスでは、時刻t1、t3で電流エネルギーの一部が遮断され(電流が流れない休止状態が生じ)、区間t2、t4に流れる電流が溶接に利用される。

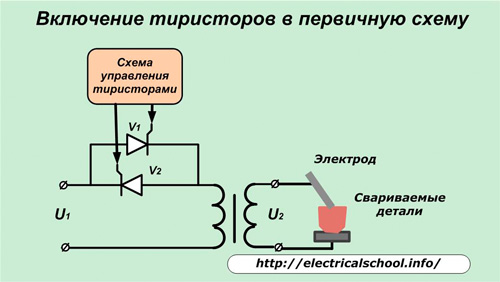

また、これらの半導体は電気回路ではなく一次ループに取り付けることもできます。これにより、より低電力のサイリスタの使用が可能になります。ただし、この場合、変圧器は、正弦波の半波のカット部分を変換し、«+» および «-« の記号が付けられます。

電流高調波の一部が遮断されている間に電流が流れない休止状態が存在することは、回路の欠点であり、アーク燃焼の品質に影響を与えます。特殊な電極を使用するなどの工夫により、サイリスタ回路を溶接に使用することが可能となり、溶接と呼ばれる構造物に広く応用されています。 溶接整流器.

ダイオード回路

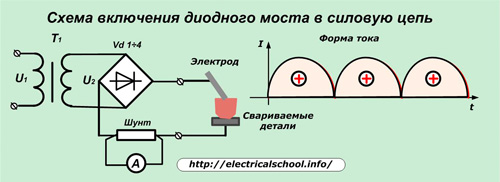

低電力単相溶接整流器には、4 つのダイオードで組み立てられたブリッジ接続図があります。

これは、連続的に交互する正の半波の形をとる整流電流を生成します。この回路では、溶接電流の方向は変化せず、大きさが変動するだけでリップルが発生します。この形状は、サイリスタ形状よりも溶接アークをより良く維持します。

このような装置は、電流調整変圧器の動作巻線に接続された追加の巻線を有する場合があります。その値は、分流器または正弦波を介して変流器を介して整流回路に接続された電流計によって決定されます。

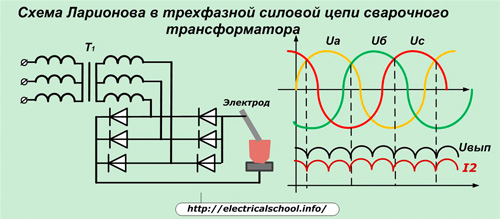

ラリオノフのブリッジ計画

三相システム用に設計されており、溶接整流器とうまく連携します。

このブリッジのスキームに従ってダイオードを含めることにより、小さなリップルを特徴とし、オームの法則に従ってアークを形成する最終電圧 U out を生成するように、負荷に電圧ベクトルを追加することができます。溶接電極に同様の形状の電流が流れます。直流の理想的な形にかなり近くなります。

溶接整流器の使用の特徴

整流電流により、ほとんどの場合、次のことが可能になります。

-

アークに点火する方が安全です。

-

安定した燃焼を保証します。

-

溶接変圧器よりも溶融金属のスパッタの発生が少なくなります。

これにより溶接の可能性が広がり、ステンレス合金と非鉄金属を確実に接合することができます。

溶接用インバータ電流

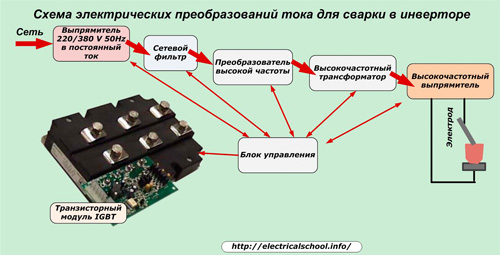

溶接インバータは、次のアルゴリズムに従って電力の段階的な変換を実行するデバイスです。

1. 工業用電力 220 または 380 ボルトは整流器によって変更されます。

2. 発生する技術的ノイズは、内蔵フィルターによって平滑化されます。

3. 安定化されたエネルギーが高周波電流(10 ~ 100 kHz)に変換されます。

4. 高周波変圧器は、電極アークの安定した点火に必要な値 (60 V) まで電圧を下げます。

5. 高周波整流器は電気を溶接用の直流に変換します。

インバータの 5 つのステージはそれぞれ、IGBT シリーズの特別なトランジスタ モジュールによってフィードバック モードで自動的に制御されます。このモジュールに基づく制御システムは、溶接インバータの最も複雑で高価な要素に属します。

インバータによってアークに対して生成される整流電流の形状は、実質的に完全な直線に近くなります。異なる金属に対して複数の種類の溶接を実行できます。

インバーター内で行われる技術プロセスをマイクロプロセッサーで制御することで、ハードウェア機能の導入により溶接機の作業が大幅に簡素化されます。

-

ホットスタート (ホットスタートモード) は、アークの開始を容易にするために溶接開始時に電流を自動的に増加させます。

-

アンチスティック(アンチスティックモード)は、電極が溶接される部品に触れたときに、金属が溶けて電極にくっつかない値まで溶接電流の値が減少します。

-

アーク強制(アークフォースモード) アーク長を短くすると溶融金属の大きな液滴が電極から離れ、固着の可能性がある場合。

これらの機能により、初心者でも高品質の溶接を行うことができます。インバータ溶接機は、入力主電源電圧が大きく変動しても確実に動作します。

インバータ装置は取り扱いに注意が必要で、塵埃が電子部品に付着すると、動作に支障をきたしたり、放熱性の低下や構造の過熱につながる可能性があります。

低温では、モジュールの基板に結露が発生する場合があります。破損や故障の原因となります。したがって、インバータは暖房の効いた部屋に保管され、霜や降水時には動作しません。