間接電気抵抗炉の種類と設計

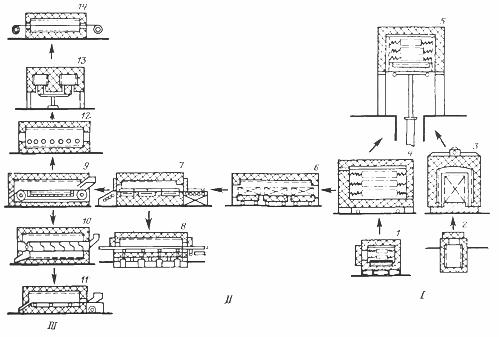

加熱された製品を電気抵抗炉にロードおよびアンロードする方法、およびそれらを移動する方法は、その設計と操作特性の両方を大きく決定します。図では。図 1 は、電気抵抗炉の主なタイプ、断続的動作 (セル) と連続的動作 (方法的) の両方を示し、それらの機械化方法の発展を示しています。

加熱された製品を電気抵抗炉にロードおよびアンロードする方法、およびそれらを移動する方法は、その設計と操作特性の両方を大きく決定します。図では。図 1 は、電気抵抗炉の主なタイプ、断続的動作 (セル) と連続的動作 (方法的) の両方を示し、それらの機械化方法の発展を示しています。

番号 I は、加熱プロセス中に製品が静止し、搬入と搬出のみが機械化されるバッチ炉のタイプを示します。

インデックス 1 は、通常小さなアイテムを手動でチャンバーにロードするサイドドアを備えたチャンバーオーブンを指します。機械化を行わない万能オーブンです。

インデックス 2 — 開閉式の蓋を備えたシャフト炉。ここで、製品の積み下ろしは炉の上部開口部を通して行われるため、炉の上にある作業場クレーンまたはホイストを使用して機械化できます。カバーの持ち上げと横への格納は、手動 (レバーを使用)、クレーンまたはホイストの助けを借りて、または最終的には特別な油圧または電気機械機構の助けを借りて行うことができます。

インデックス 3 はベル炉に対応します。キットには複数の並んだスタンドが含まれており、その上にヒーター付きのベル(ベル)をクレーンの助けを借りて取り付けることができます。積み下ろしはキャップを外した橋型クレーン(別架台に設置)で行います。フードをあるスタンドから別のスタンドに移動する場合も、ブリッジの端を使用して行われます。

インデックス 4 — 台車室炉。これらのオーブンは、手動で積み込むことができない大きなアイテムを加熱するように設計されています。炉室自体は柱(または基礎)の上に立っており、その底部には裏打ちされたトロリーがあり、その上にあるウインチまたはドライブ(自走式)の助けを借りて、炉の下からレール上を移動できます。台車への積み下ろしは天井クレーンで行います。

インデックス 5 はエレベーター オーブンを示します。炉室は高い柱の上に立っており、その底部を炉内に持ち上げたり、油圧リフトを使用して荷重を加えて下げたりすることができます。低い位置では、炉の底部がレール上のローラーとなり、天井クレーンの下の作業場で炉の下から積み降ろしすることができます。炉設計 2、3、および 5 は密閉して、特殊な雰囲気または真空中で操作できます。

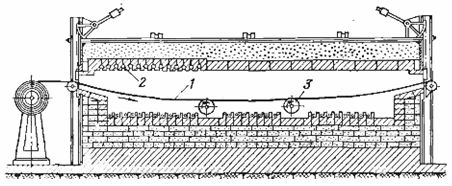

米。 1. サドル炉とバッチ炉の主な種類

番号 II と III は、加熱された製品が炉の一端からもう一方の端へ移動する連続炉を示し、番号 II の炉は、製品の移動が定期的にキックと図で実行されます。 III は炉を示し、この動きが連続的に行われます。

索引 6 — トンネル炉。製品は積み重ねられた台車に置かれ、トンネル状の炉室を通過します。一定の時間が経過すると、すべてのカートが 1 台の台車の長さに等しい長さまで移動し、そのうちの 1 台が搬出用オーブンから出て、オーブンの反対側の端から、積載された別のカートがそのチャンバーに入ります。

インデックス 7 は押出オーブンを示し、製品の耐熱パレットがローディング テーブル (右) に取り付けられています。オーブンの端にあるドアが定期的に開き、プッシャー (油圧式または電気機械式) がパレットをオーブン内に押し込み、オーブン内にある炉床の耐火レール上のパレットの列全体を強制的に移動させます。この場合、一番左のトレイがオーブンから出てきて、その後ドアが閉まります。

インデックス 8 は歩行者炉用の炉を示しています。炉の底部には、その長さに応じて耐熱性の梁が取り付けられており、駆動装置によって前方への往復運動を受けます。この場合、炉のローディングエンドから移動する前のビームは、炉の下部である底部の溝から持ち上げられ、炉に沿って移動します。ビームの逆運動が底部の溝に降下される前に、製品は底部に位置し、ビームの戻り運動には関与しません。このようにして、製品は周期的に段階的に炉内を搬入端から搬出端まで移動します。

コンベアオーブン用インデックス9。炉室内では、チェーン コンベアが 2 つのシャフトに張られており、そのメッシュは織られたメッシュ、または打ち抜きまたは鋳造されたチェーン リンクで構成されています。駆動軸(排出側)が回転するとコンベアが滑らかに動き、窯の投入口(右端)に投入された製品を搬送します。コンベヤの構造は大きく異なる場合があります。

索引 10 はロータリーキルンを指します。スクリューは炉室、つまりアルキメデスの螺旋を備えた耐熱ドラム内にあります。ドラムが回転すると、製品がドラム内に転がり込み、徐々に積み込み端から排出端まで移動します。

索引 11 は、炉を備えた脈動炉を示しています。チャンバーの底部には、オーブンはトラフの形をしたローラー耐熱炉床の上にあり、その上に炉の加熱端(右側)が加熱部品とともに配置されています。偏心ドライブの助けにより、ポッドは往復運動を受け、ショックアブソーバーに衝撃を与えるスプリングの作用により、後方(積載方向)の動きはスムーズで、荷降ろし方向の動きはシャープです。このため、製品は後進時には下図と同じ軌跡をたどりますが、前進時には衝撃の勢いで炉床に対して前方にスライドします。その結果、製品は炉の装入端から放電までパルスによって徐々に移動します。

インデックス 12 は、ローラー テーブルを備えた炉を示します。チャンバーの底部には耐熱ローラーが取り付けられており、反時計回りにゆっくりと回転します。このため、右側のローラーに載せられた製品(これまでの 3 種類の炉とは異なり、この炉は大型製品を加熱するように設計されています)は、炉に沿って排出端まで徐々に搬送されます。

索引 13 はロータリーキルンを指します。これは本質的に、リング上に巻かれたコンベアオーブンです。リング状の回転炉床により、その上に置かれた製品は搬入扉(図示されていない側壁)を通って炉内を一周し、搬入扉の隣にある搬出扉まで到達します。

ワイヤーまたはストリップの加熱に使用される伸線炉のインデックス 14。炉の端にはドラムがあり、ドラムの間にワイヤーまたはテープが張られています。一方のスプールが回転すると、テープ (またはワイヤ) がもう一方のスプールに巻き付きます。

低温炉の設計

低温炉は自然対流の熱伝達係数が低いため、効率を高くすることができません。炉やキャビネットの屋根に吸引ファンを設置して人工循環を導入することでプロセスを強化することができ、空気を加熱するための熱消費を削減するためにプロセスを循環的に組織することもできます。この場合、ファンは炉の上部で空気を吸い込み、側面の断熱チャネルに沿って空気を駆動し、炉の下部で空気を吹き出します。

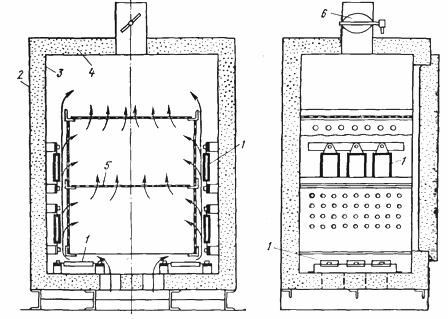

製品を乾燥させ、加熱された部品から蒸発した水分を除去する必要がある場合は、混合循環が組織され、空気の一部がキャビネットからファンによって吸い込まれ、一部が部屋から吸い込まれます(図1)。 2)。このタイプのオーブンや乾燥機での製品の最高加熱温度は、通常 200 ~ 300 °C を超えません。

米。 2. 自然循環オーブン: 1 - 発熱体、2 - 外枠、3 - 内枠、4 - 断熱材、5 - 部品棚、6 - 空気調整用ダンパー。

層内の小さな金属製品または長い製品を加熱するための閉ループ炉の設計を図に示します。 3.

米。 3. 雰囲気の強制循環と電気ヒーターを備えたチャンバー炉

鉄鋼製品を焼き戻すためのシャフト炉で、底に格子または穴が開いた耐熱材料のバスケットを挿入し、加熱する製品を充填します。

ヒーターはオーブンの側面、バスケットの周囲に配置されていますが、直接放射とそれに伴うバスケットの壁に隣接する製品の過熱を防ぐために、耐熱スクリーンによってヒーターから分離されています。オーブンの底部にはファンが装備されており、加熱された空気がバスケットに送られます。次に、この空気は半径方向に偏向されてバスケットとオーブンの壁の間の環状空間に入り、加熱されてヒーターを洗浄します。

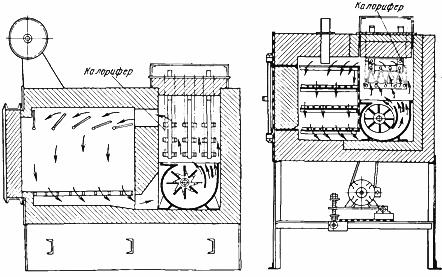

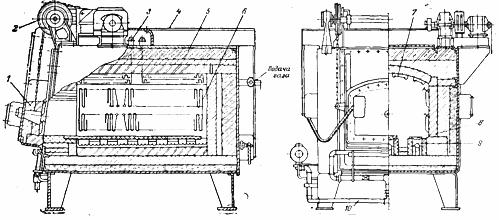

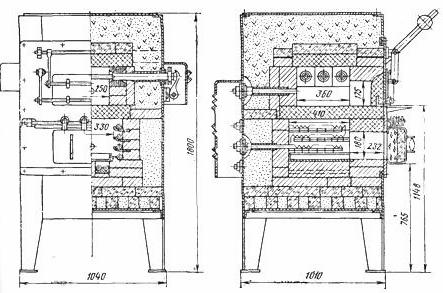

図では。図4は、400℃の温度で溶接電極を乾燥するためのオーブンを示す。炉出力210kW、電極はカート、フレーム上に配置され、油圧プッシャーおよびプーラーの助けを借りてオーブン内を通される。炉には内部ファン 6 と外部ファン 10 があります。

ヒーターは炉の側壁にあります。したがって、このオーブンでは、空気の流れは製品の移動ラインに対して垂直に方向付けられます。このような炉はマルチゾーンで構築できます。

米。 4. 電動プッシャー乾燥オーブン: 1 — プッシャー、2 — カート、3 — テーブル、4 — 電極設置用フレーム、5 — 加熱チャンバー、6 — 炉ファン、7 — エアダクト、8 — 浚渫機、9 — 油圧式ドアリフトドライブ、10 - 外部ファン

中温炉の設計

熱処理用の中温炉は非常に多様です。最も単純でありながら万能な炉はチャンバー炉です(図5)。それは、耐火性の内張りと断熱材を備えた長方形の部屋で構成され、屋根で覆われ、金属製のケーシング内に配置されます。

炉への搬入出は、ドアで覆われた前壁の開口部を通して行われます。ヒーターは炉床と炉の側壁にあり、屋根にあることはあまりありません。非常に大きなオーブンでは、オーブン室内の温度分布をより均一にするために、ヒーターがオーブンの背面とドアの両方に配置されています。通常、底部ヒーターは耐火板で覆われており、その上に加熱された製品が置かれます。

チャンバー炉のドアは、原則として、小型オーブンでは手動またはフットドライブ(フットドライブでは作業者の手が自由になります)、大型オーブンでは電気機械式のオーブンで作られています。 2 番目のケースでは、ドアの上部と下部の位置にリミット スイッチが取り付けられており、端の位置で電動モーターがオフになります。

米。 5. 金属ヒーターと火炎カーテンを備えたチャンバー電気炉: 1 — ドア、2 — ドアの昇降機構、3 — ヒーターの出口、4 — ケーシング、5 — ライニング、6 — 側面ヒーター、7 — 屋根ヒーター、 8 - 炉床、9 - ヒーター、10 - 火炎カーテン装置。

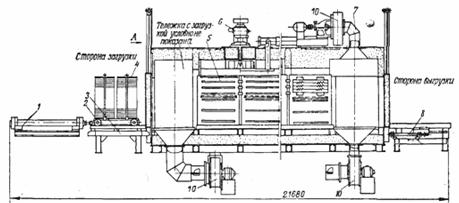

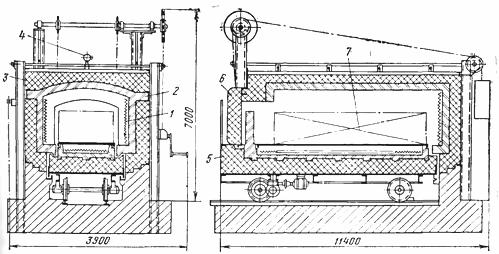

台車上のチャンバー炉は、手動で炉に搬入できない大型部品の焼きなましやその他の熱処理に使用され、底のない炉で、通常は柱の上に立っている前壁のない炉です(図1)。6) 炉床と炉の前壁が取り付けられたローラー上のトロリーは、電気駆動装置または電気機械式ウインチの助けを借りてレール上を移動します。トロリーはオーブンの下から出発し、クレーンで部品がその上に積み込まれ、次にチャンバーの下に移動し、オーブンのスイッチが入って加熱されます。

米。 6. 台車炉床付きチャンバー炉: 1 — ヒーター、2 — 耐火石材、3 — 断熱材、4 — 熱電対、5 — 引き出し、6 — ドア、7 — ケージ

アニーリング サイクルの終了後、キャリッジは再び炉から出て、アンロードされます。炉のヒーターは通常、側面、後壁、前壁、炉床内に設置されますが、場合によっては金庫に沿ってより均一な加熱を提供するためにも設置されます。底部と前面の壁のヒーターには、フレキシブル ケーブルまたはブレード コンタクトから電力が供給されます。このような炉は、大量の装入を行った場合にのみ経済的であり、容量は100トン以上、容量は3000〜5000kWに達します。

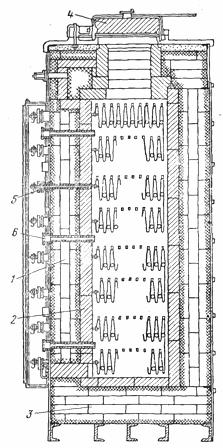

バッチ炉の 2 番目の一般的なグループはシャフト炉です。それらは円形、正方形、または長方形のシャフトの形で作られ、上部が開いて蓋で覆われています(図7)。

米。 7. シャフト電気炉: 1 — ヒーター、2 — 耐火石材、3 — 断熱材、4 — 炉カバー、5 — ヒーター出口、6 — 熱電対。

シャフト炉のヒーターは通常、側壁に取り付けられます (底部ヒーターはめったに取り付けられず、平らな長方形の炉ではさらにそうです)。中空の円筒状装入物(ワイヤの束、錫のロール)を加熱するために設計された円形炉では、さらに、垂直の中央ヒーターが軸に沿って配置される場合があります。特殊な耐熱ガイドにより、オーブンやバスケットに商品を入れたり取り出したりするときにヒーターが損傷するのを防ぎます。

シャフト炉は、高さ方向に沿って均一な加熱を確保するために、いくつかの加熱ゾーンを備えたシャフトやパイプの熱処理のために非常に深く作られることがあります (深さ 10 m 以上)。同時に、パイプのバッチが炉の外に集められ、特別なサスペンションに固定され、クレーンで炉内に降ろされます。

これらの炉はチャンバー炉ほど柔軟性に劣りますが、場合によっては大きな利点があります。重い製品の炉への積み下ろしは、作業場にある従来の橋型クレーンを使用して簡単に行うことができ、それが利用できない場合はホイストまたはブロックを使用して行うことができます。メンテナンスを容易にするために通常は地面に埋められるため、スペースが少なくて済みます。密封が容易なため、蓋に砂、油、水のシールを形成することで製品の酸化を軽減します。

ドアに比べてカバーのコンパクトさと優れた密閉性により、これらの炉の損失はチャンバー炉の損失よりも小さく、公称出力の 15 ~ 25% になります。

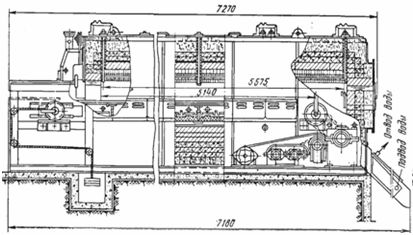

系統的な炉の構造は、主に、炉内で加熱された製品を移動させるための 1 つまたは別の機構の使用によって異なります。したがって、コンベアオーブンにはコンベア、つまり 2 つのシャフトの間に張られた無限のウェブがあり、そのうちの 1 つは先頭にあり、特別なモーターによって回転駆動されます。部品は手動または特別なフィーダーを使用してコンベア上に配置され、炉のローディング端からアンローディング端までコンベア上を移動します。

米。 8. 電動コンベア焼入炉

コンベアベルトは編組ニクロムメッシュ (最も軽い部品の場合) または打ち抜きプレートとそれらを接続するロッドでできており、重い部品の場合は打ち抜きまたは鋳造のチェーンリンクで作られています。後者の場合、コンベアの駆動シャフトには歯があり、歯車の役割を果たし、その歯はチェーンのリンクの間にあります。

コンベアは 2 つのシャフトとともに全体としてオーブン室内に配置することもできます。この場合、コンベアは常に加熱されており、コンベア内に蓄積された熱が蓄えられます。

この設計の欠点は、高温ゾーンでの 2 つのコンベア シャフトの動作条件が非常に難しいこと、修理が難しいこと (アクセスしやすさが低いこと)、コンベアの高温の表面に部品を積み込むことの不便さです。この場合、シャフトを水で冷却する必要があり、かなりの熱損失が発生するため、コンベアの端とその下部分岐がライニングから取り外されることがよくあります。当然のことながら、この場合、コンベヤは冷却された炉の装入端に接近し、したがってそれに蓄積された熱は消失します。これらの熱損失は、密閉コンベア オーブン内で冷却水を使用した場合よりも大きくなります。

コンベア炉のヒーターは、ほとんどが屋根と炉床内、コンベアの上部分岐の下にありますが、チャンバーの側壁にあることはあまりありません。コンベア炉は、比較的小さな部品のみを 900 °C まで加熱するために使用されます。これは、温度が高くなると、機械的に負荷がかかるコンベアの部品の動作が信頼できなくなるためです。

特別なグループは、鋼および非鉄金属のワイヤまたはストリップを加熱するために使用される、いわゆる延伸炉で構成されます。それらは、ワイヤーのストリップまたは束が高速(最大0.5 m / s)で通過するヒーター付きのチャンバーです(図9)。延伸炉では非常に均一な加熱が実現され、熱処理欠陥をゼロにできます。

米。 9. 延伸ベルト炉: 1 — 加熱ベルト、2 — 炉ヒーター、3 — サポートローラー。

高温炉の設計

最も一般的なのは、カーブルンドヒーターを備えた炉のグループです。カーボランダム ヒーターは 1450 °C まで動作できるため、カーボランダム ヒーターを備えた炉は 1200 ~ 1400 °C の範囲をカバーします。これらは、少なくとも 3 層で構成される厚いライニングを備えた中温炉とは異なります。

加熱中にロッドの抵抗が大きく変化し、さらにロッドの損傷を避けるために、電圧を下げて850℃まで比較的ゆっくり加熱する必要があるため、カーブルンドヒーターを備えた高温炉には制御変圧器が付属しており、これにより変更が可能になります。供給電圧を少なくとも 2:1 の比率で小さなステップで変化させます。

動作中にロッドが老化して抵抗が増加し、その結果、炉の以前の出力を維持するためにロッドに供給される電圧を増加する必要があるため、これも必要です。

経年劣化は個々のロッドの異なる強度で発生するため、加熱中の抵抗の変化が異なる可能性があるため、ロッドを直列に接続することはお勧めできません。一方、並列に接続されているバーの1本が故障した場合、他のバーの抵抗がすでに増加しているため、新しいバーに交換することはできません。すべてを新しいものに交換するか、古いバーから取り替える必要があります。 、すでに機能しているバーであり、それぞれがこれらの条件に適した抵抗を備えています。

米。 10. チャンバー高温炉。金属ヒーターを備えた下部チャンバーは加熱に使用され、上部チャンバーは炭化ケイ素ヒーターを備えた高温用に使用されます。