研削盤の電気機器

研削盤は主に部品の粗さを低減し、正確な寸法を得るために使用されます。主な研削工具は研削砥石です。研削盤は、外部および内部の円筒形、円錐形および形状の表面や平面を加工したり、細部を切断したり、ねじ山や歯を研削したり、切削工具を研いだりすることができます。

研削盤は主に部品の粗さを低減し、正確な寸法を得るために使用されます。主な研削工具は研削砥石です。研削盤は、外部および内部の円筒形、円錐形および形状の表面や平面を加工したり、細部を切断したり、ねじ山や歯を研削したり、切削工具を研いだりすることができます。

研削盤は目的に応じて円筒研削、内面研削、センタレス研削、平面研削、特殊研削などに分けられます。

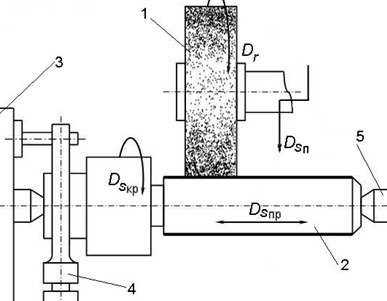

円筒研削盤による金属加工:

円形研削: 1 - 研削ディスク; 2 — 空。 3 — カートリッジを駆動する。 4 - 首輪。 5 — バックセンター

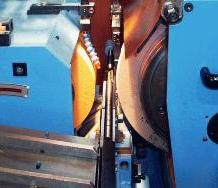

内面研削:

平面研削盤用電気機器

スピンドルドライブ: リス非同期モーター、極変更非同期モーター、DC モーター。停止: 対抗および電磁石による。

テーブル駆動: 可変油圧駆動、回転防止ブレーキ付きまたは電磁石による可逆かご型誘導電動機、EMU 駆動、かご型誘導電動機 (回転テーブル付き)。

補助装置は、横周期送り付き油圧ポンプ、横送り(非同期リスモータまたは重機のDCモータ)、砥石台の上下移動、冷却ポンプ、潤滑ポンプ、コンベヤおよび洗浄、磁気フィルタなどに使用されます。

特別な電気機械装置とインターロック: 電磁質量とプレート、消磁器、冷却剤用磁気フィルター、ホイールドレッシングサイクル数のカウント、アクティブ制御装置。

近年の研削盤の開発の特徴は、研削速度が 30 ~ 35 m/s から 80 m/s 以上に急速に向上していることです。

通常、平面研削盤の研削ディスクを駆動するために非同期かご型モーターを使用します。これらは埋め込まれ、砥石ヘッドと単一ユニットを形成することができます。

通常、平面研削盤の研削ディスクを駆動するために非同期かご型モーターを使用します。これらは埋め込まれ、砥石ヘッドと単一ユニットを形成することができます。

研削スピンドルは同時に電動モーターのシャフトでもあり、砥石車の回転速度を増加または (頻度は低いが) 減速する必要がある場合にのみ、ベルトドライブによって電動モーターのシャフトに接続されます。砥石の慣性が大きいため、慣性による研削スピンドルの回転時間は 50 ~ 60 秒以上になります。この時間を短縮する必要がある場合は、電気ブレーキを使用します。

通常、砥石モーターの速度は制御されません。研削スピンドルの速度を小さな制限内 (1.5:1) で無段階に可変制御します。場合によっては、砥石車の摩耗に伴う周速度を一定に維持するために使用されます。

研削盤に取り付けられたドライブの動作時の振動を低減したいという要望により、電気モーターの取り付けにさまざまなタイプのショックアブソーバーが使用され、ベルトドライブ、ソフトクラッチ、油圧システムが広く使用されてきました。

研削盤にとって特に重要なのは、部品の加工中に発生する熱変形です。部品の加熱を防ぐために、部品はエマルジョンで十分に冷却されます。エマルジョンはホイールのシャフト全体に供給されることもあれば、ホイールのシャフト全体に供給されることもあります。研削ディスクの細孔。クーラントポンプは、冷却エマルジョンによる機械の加熱を避けるために、機械とは別に配置されたエマルジョンタンクに取り付けられています。このようなポンプの電気モーターは、プラグ接続によって機械の回路に接続されます。

小型機械のピストン質量は通常、油圧で移動します。速度変更は油圧シールによって行われます。重機ではさまざまな可変速ドライブが使用されています。

研削盤の周期横送りの特徴は、最小送りの値が小さいこと(1~5ミクロン)です。このような送りは、多くの場合、ラチェット機構に作用する油圧アクチュエータによって行われます。 EMU を備えた電気ドライブは、平面研削盤の回転テーブルの駆動によく使用されます。場合によっては、回転運動に調整可能な油圧ドライブも使用されます。

自動、場合によっては半自動サイクルで動作するグラインダーの砥石ドレス装置は、通常、油圧駆動されます。電気駆動装置はあまり使用されません。スタンディングは一定の間隔で行われ、1時間、場合によってはそれ以上に達します。モータータイミングリレーはプロセスを自動化するために使用されます。この問題のもう 1 つの解決策は、パルス計数リレーを使用することです。

自動、場合によっては半自動サイクルで動作するグラインダーの砥石ドレス装置は、通常、油圧駆動されます。電気駆動装置はあまり使用されません。スタンディングは一定の間隔で行われ、1時間、場合によってはそれ以上に達します。モータータイミングリレーはプロセスを自動化するために使用されます。この問題のもう 1 つの解決策は、パルス計数リレーを使用することです。

平面研削盤には電磁プレート(永久磁石プレートも含む)や電磁回転テーブルが広く使用されています。一部の回転テーブル平面研削盤では、テーブルの回転中に小さな部品の取り付け、固定、取り外し、消磁が連続的に行われます。

円筒研削盤、内面研削盤、センタレス研削盤などの機械用電気機器。

スピンドルドライブ: 非同期かご型モーター。

回転ドライブ:ポールスイッチケージ誘導モーター、DCモーター(ダイナミックブレーキ付き)、EMU付きG-Dシステム、電磁クラッチケージ誘導モーター、磁気アンプドライブおよびDCモーター、サイリスタDCドライブ。

駆動:調整可能な油圧ドライブ、DCモーター、G-Dシステム。

補助装置は次の目的で使用されます: 冷却ポンプ、油圧供給ポンプ、潤滑ポンプ、ホイールドレッシング、バキュームクリーナー、ホイールヘッドの移動、テールの移動、駆動輪の回転 (センタレス機械の場合)、部品コンベヤ、駆動供給輪、発振器、マガジン装置、磁気セパレータ。

特殊な電気機械装置およびインターロック: アクティブ制御および自動調整用の電気測定装置、自動砥石車ドレッシング用の装置、電磁チャック、冷却剤用磁気分離器。

重量のある円筒研削盤では、通常、砥石車を回転させるために可変並列励磁モーターが使用されます。砥石車が摩耗して直径が小さくなると、駆動速度が変化するため、切削速度は変わりません。制御範囲は2:1です。

調整範囲 1:10 の G-D システム ドライブおよびサイリスタ ドライブは、重量のある円筒研削盤の一部を回転させるためによく使用されます。ドライブの特徴は、負荷時の大きなトルク(最大2Mn)にあります。

調整範囲 1:10 の G-D システム ドライブおよびサイリスタ ドライブは、重量のある円筒研削盤の一部を回転させるためによく使用されます。ドライブの特徴は、負荷時の大きなトルク(最大2Mn)にあります。

重量縦研削盤の長手送りには、最大 50:1 の制御範囲を持つ EMC ドライブが最もよく使用され、近年ではサイリスタ ドライブも使用されています。通常、追加の機械的調整は行われませんが、縦送りのドライブでは、最大 5% の誤差で設定速度の一定性を保証する必要があります。停止は0.5mm以内の誤差で行ってください。後退の精度を向上させるために、後退前の速度が低下します。

縦方向の送りには、多段送りボックスを備えた多段速度の非同期モーターが使用されることがあります。このようなドライブはよりシンプルで信頼性が高くなります。ただし、スムーズな調整ができないため、使用頻度は低くなります。設置の移動は5〜7 m /分の速度で実行されます。

強力な研削盤の場合、無段変速制御を備えた電気ドライブの使用が特に重要です。このような駆動により、振動が発生する速度で動作させないようにすることができる。さらに、生産性の向上も保証されます。負荷およびループの鈍さの程度を制御するために、スピンドル モーター回路に組み込まれた電力計が使用されることがあります。

センタレス研削盤では、砥石の軸方向の振動運動(最大 6 mm)が使用されます。これにより、処理頻度が増加します。小径穴の内径研削には、高周波電動モーターを備えた電動研削スピンドルが使用されます。

円筒研削盤では、生産性を高めるために、通常、砥石を高速でワークピースに当てます。加工面の円周から一定の小さな距離で加工送りへの移行が自動的に行われる場合、切削プロセスの開始前のさらなる移動経路は可変値になります。これは各部品の取り代のばらつきや砥石の磨耗が原因です。

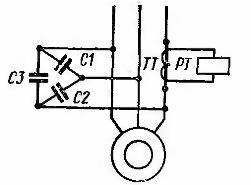

切削前に砥石をゆっくり動かすと時間がかかります。これを低減するには、切断プロセスの開始時に電気モーターの電流を増加させます。この場合 (図 1)、電流リレー RT の巻線は変流器 CT を介して電気モーターの 1 つの相に接続されます。円が切断されると、モーター電流が増加し、電流リレーがオンになり、その接点が動作電源に切り替わります。デバイスの感度を高めるために、アイドル電流の無効成分が補償されるように選択されたコンデンサ CI、C2、C3 がモータと並列に接続されます。

米。 1. 研削盤の切削開始制御

同じ目的で、パワーリレーと、砥石を切断するときに発生する火花から信号を発する光検出器が使用されます。研削盤の性能と精度を向上させるために、積極的な検査と再調整の利用が拡大しています。

一部のロータリーテーブル平面研削盤やホイールリム研削盤では、ホイールがテーブルの回転軸に近づくにつれてテーブルの回転速度を自動的に上げることで、大幅な加工時間の短縮を実現できます。

電気化学的ダイヤモンド研削プロセスは広く普及しています。このプロセスでは、電気化学的溶解と研磨研削の組み合わせ作用により金属が除去されます。同時に、砥粒ダイヤモンド研削に比べて生産性が2~3倍向上し、ダイヤモンドホイールの使用量が3倍削減されます。

電気ダイヤモンド研削では、ダイヤモンド研磨により亀裂、焼け、凹凸が生じる硬質合金や材料を加工できます。この場合、加工された金属部品の表面と研削面の間の隙間にあるダイヤモンド粒子の陽極溶解によってマイクロバンプが大幅に除去されるため、表面の清浄度は実際にはホイールの粒子のサイズには依存しません。数十マイクロメートルのこの隙間を通って、最大 10 ~ 15% の濃度の硝酸ナトリウムや硝酸カリウムなどの塩の水溶液である電解液がポンプで送られます。