クレーン機構の電気駆動装置の機械的特性の要件

クレーン機構の電気駆動システムの選択は、その機械的特性の要件によって主に決定され、クレーンによって実行される技術的操作の種類によって異なります。例えば、クレーンによる高精度な組立作業には、制御範囲の広い電動駆動装置の特性から高い剛性が求められますが、スクラップや削り粉などを搬送する磁気クレーンでは、その要求はそれほど重要ではありません。

クレーン機構の電気駆動システムの選択は、その機械的特性の要件によって主に決定され、クレーンによって実行される技術的操作の種類によって異なります。例えば、クレーンによる高精度な組立作業には、制御範囲の広い電動駆動装置の特性から高い剛性が求められますが、スクラップや削り粉などを搬送する磁気クレーンでは、その要求はそれほど重要ではありません。

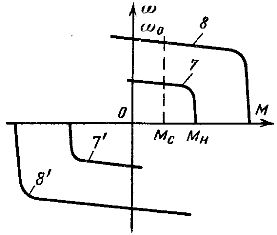

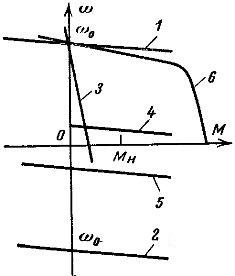

ほとんどの場合、クレーンの場合、電気駆動装置の一般化された特性は図 1 に示すものに要約できます。 1と2。

それぞれに特定の目的があります。

-

機能 1 と機能 2 は、高速に負荷を上昇および下降させるために使用されます。

-

特性 3 および同様のものは、レオスタット調整によるモーターのスムーズな始動に必要であり、負荷の移動の中間速度を得るために機能する場合があります。

-

ハード特性 4 は、吊り上げ時に荷重を一定レベルに微調整する必要がある場合があります。

-

特性 5 により、ブレーキモード (象限 IV) で低速で軽荷重および重荷重を降下できるほか、パワーモード (象限 III) を使用する必要がある場合に軽荷重および空のフックを降下できます。

-

特性 6 は、グラブなど、突然の過負荷が発生する可能性がある機構に必要です。

米。 1. クレーン機構の電気駆動装置の機械的特性。

米。 2. トルク制限のあるクレーン機構の電気駆動装置の機械的特性。

場合によっては、特に運動機構の場合、電気駆動装置の機械的性能に対する主な要件は、モーターの始動時に一定の加速度を維持することであることに注意してください。このような動作モードは、たとえば図 1 に示す特性が存在する場合に得られます。 2. 軸モーメントが Ms に等しい低速移動と低加速度は特性 7 と 7' によって提供され、速度と加速度の増加は特性 8 と 8' によって提供されます。

与えられたグラフ (図 1) により、特定の特性が必要な場合にどの推進システムを選択すべきかを判断できます。たとえば、特性 1、2、3 は、回転子回路に加減抵抗器を備えた従来の巻線回転子誘導電動機から得られることは明らかです。

特性 1、2、3、5 が必要な場合、電気駆動装置はより複雑になります。この場合、位相ローターとチョークを備えた非同期モーター、ステーター回路内の飽和電圧レギュレーターまたはサイリスター、位相ローターとシャフト渦発生器を備えた非同期モーターを使用できます。所定の特性は、DC モーターを備えた電気駆動装置から得られます。

電気駆動システムの選択は、電気駆動システムから特定の機械的特性が得られる可能性だけを考慮して完了するものではありません。また、その動的品質、経済指標、信頼性、メンテナンスの容易さを評価することも必要です。

同時に、クレーン機構に必要な特性の一般的なイメージ(図1)は、クレーンの電気駆動の要件を完全に把握できるわけではないことに注意する必要があります。特性 4 および 5 の電気ドライブの要件を完全に理解するには、定格負荷での最小速度と特性の剛性、または制御範囲と最小で必要な過負荷トルクを知る必要があります。移動速度。

上記の指標を指定する際には、技術的要件に再度注意を払う必要があります。組立クレーンの機構などに要求される特性の剛性を考慮すると、荷物を降ろしたり持ち上げたりする際の停止精度をまず考慮する必要があります。

この精度が吊り上げ作業中に数ミリメートルである場合、荷物を吊り上げる最小速度は、公称速度約 0.1 ~ 0.5 m / s で 0.005 ~ 0.02 m / s になります。与えられた数値を使用して、必要なステアリング範囲を直接決定できることに注意してください。したがって、電気駆動装置のブレーキ精度の要件を正しく確立することが非常に重要です。

場合によっては、特定の種類の機械的性能を得ることが、電気駆動システムの選択に本質的に影響を及ぼします。したがって、グリッパに必要な特性 6、7、8 (図 1 および 2) は、システム制御のコンバータである DC モータによって最高のパフォーマンスを提供できます。この決定は、振動機構の電気駆動には通常さらに 2 つまたは 3 つの中間減速が必要であり、これにより追加の調整特性の必要性が決定されるという事実によるものでもあります。

クレーン機構の電動駆動システムを作成する場合、特性 3 および特性 7 (図 1、2) と同様の外観上の特性を得ることが重要です。特性 3 および特性 7 は、ロープの緩みやギアのバックラッシをサンプリングするときに機構にかかる衝撃荷重を軽減します。 。

この立場を明確にするために、吊り上げクレーン機構の電気駆動装置の動作中に、エンジンが回転し始め、負荷が停止しているときにこのようなモードが頻繁に発生することに注意する必要があります。ロープのたるみや隙間を取り除くと、エンジンがかなりの速度に達しているため、荷物がバタンと動き始めます。この場合、いわゆるピックアップモードが発生する。

同時にエンジンの特性が硬い場合、ロープと機構は衝撃荷重を受け、摩耗が増加します。また、荷物が揺れる危険性も高まります。

柔らかい特性により、ロープが引っ張られて隙間がなくなると、モーターのトルクが増加し、速度が低下します。そのため、負荷が動き始めた際に機械装置に与える衝撃が大幅に軽減されます。程度は低いですが、バックラッシの存在のみが現れることにより、ソフトスタート特性によるショックの軽減が運動機構にも観察されます。