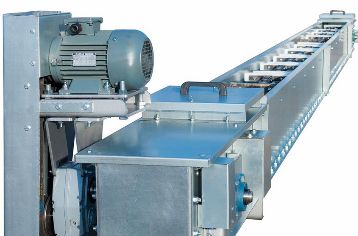

コンベヤ用の電気ドライブの選択

コンベヤの設計の多様性にもかかわらず、電気駆動装置を選択する場合、それらを 1 つの特性グループに組み合わせることができます。まず第一に、技術的条件により、これらのメカニズムは通常、速度制御を必要としないことに注意してください。

コンベヤの設計の多様性にもかかわらず、電気駆動装置を選択する場合、それらを 1 つの特性グループに組み合わせることができます。まず第一に、技術的条件により、これらのメカニズムは通常、速度制御を必要としないことに注意してください。

動作速度を変更するために 2:1 の範囲の浅い速度制御を使用しているコンベヤはほんのわずかです。コンベヤモーターはさまざまな環境条件下で動作します。多くの場合、高温または低温の粉塵が多く湿気の多い部屋、屋外、過酷な環境の作業場などです。

コンベヤの特徴は、静止時の静抵抗モーメントが大きいことですが、摩擦部分での潤滑剤の固化などのさまざまな理由により、一般に公称値を超えます。したがって、コンベアの電気駆動には、高い信頼性、メンテナンスの容易さ、および始動トルクの増大に対する要求が課せられます。

場合によっては、スムーズな始動、ベルトの滑りの防止、低速制御、および複数の電気ドライブの調整された回転を確保するために、追加の要件が発生します。これらすべての要件は、かご形誘導電動機または位相回転子誘導電動機によって適切に満たされます。

コンベア駆動モーターの出力選択は、すべての機械設備の計算と選択とともに段階的収束法によって行われます。計算の最初の段階では、牽引力と張力を大まかに決定し、それに応じてエンジン出力の予備選択と機械装置の選択が行われます。計算の第 2 段階では、コンベヤの長さに沿った損失を考慮して、張力依存性の更新されたグラフが構築されます。グラフを描いた後、電気駆動装置を取り付ける場所が選択され、結果として生じる力と電圧に対してモーターと機械装置がチェックされます。

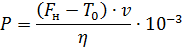

コンベヤの牽引力と張力を近似的に決定するための多数の公式が知られており、それらはコンベヤの設計と操作の経験に基づいて提案されています。そのうちの 1 つは次のようになります。

ここで、T はコンベア電圧、N です。 F は電気モーターが克服しなければならない努力、N です。 T0 — プレストレス、N; Fп は荷重 N を持ち上げる際の努力です。 ΔF は、コンベア トラック N のセクション上の摩擦力によって生じる総力です。

コンベアの牽引要素の労力と張力に応じて、モーターと機械装置の予備選択が行われます。ドラム、ギア、ブロック、その他の機器要素の損失を計算するための公式は、コンベヤの機械部分に関する特別な文献に記載されています。

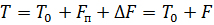

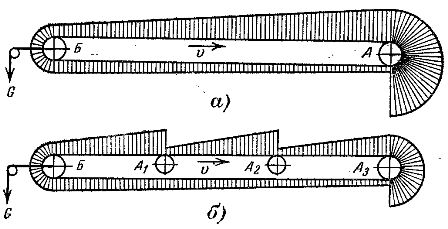

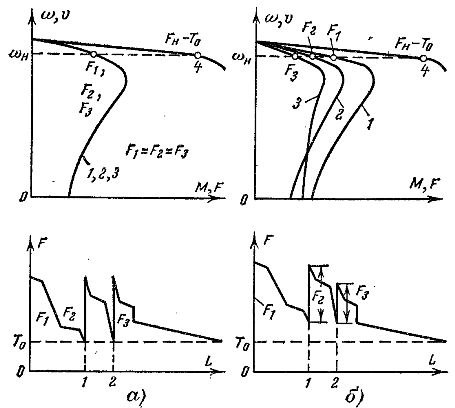

牽引力の図を作成するには、すべての起伏、曲がり、駆動ステーションと張力ステーション、ガイド ブロック、ドラムを含むコンベア パスを描画します。次に、コンベヤの最も負荷の少ないセクションから始めると、各要素の損失が考慮され、全長に沿った牽引要素の張力が得られます。図では。図1は、単一モータ電気駆動装置を備えたベルトおよびチェーンコンベヤの牽引力の図を示す。

米。 1. ベルト (a) およびチェーン (b) コンベヤの牽引力の図: a — 駆動ステーション; b — 電圧ステーション。

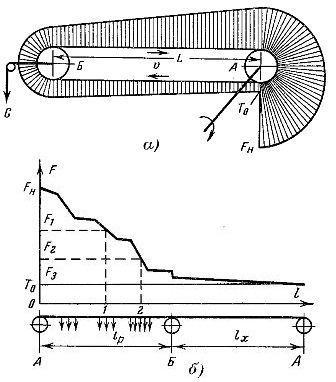

コンベア駆動モーターの動力は次の式で決まります。

ここで P — エンジン出力、kW。 FH — 牽引要素の次のセクションにかかる力、N; v は牽引要素の移動速度、m / s です。 η — 駆動機構の効率。

ベルトコンベヤの設計では、牽引力図をプロットした後、コンベヤトラック上の駆動ステーションの位置が決定されます。大流量搬送システムなどの長いコンベヤの電気駆動は、駆動ステーションの近くにある機械装置に多大な労力が費やされるため、単一のモーターで行うのは現実的ではありません。

コンベヤの特定のセクションに過負荷がかかると、機械部品、特に牽引要素の寸法が急激に増加するという事実が生じます。大きな牽引力の発生を防ぐために、コンベアは複数の駆動ステーションによって駆動されます。この場合、駆動ステーションの牽引要素には 1 つのセクションのみの静抵抗に比例する力が発生し、牽引要素はコンベア全体を駆動する力を伝達しません。

ベルトコンベア上に複数の駆動ステーションがある場合、その設置位置は牽引力図に従って選択され、複数のステーションのモーターの牽引力が単一モーターの電気駆動装置の力とほぼ等しくなるようにします (図2)。

米。 2. ベルトコンベアの牽引力のスキーム: a — シングルモーター電気駆動装置を使用。 b — マルチモーター電気駆動装置付き。

ただし、ドライブステーションのモーター出力を最終的に選択するには、各ブランチの牽引力の更新された図を作成する必要があることを考慮する必要があります。この改良は、すべてのセクションの努力の合計が単一モーター駆動の力に等しくない可能性があるという事実によるもので、これはトラクション要素のセクションの減少とそれに対応する摩擦損失の減少によって決定されます。マルチモータードライブを搭載。

モーター出力が数十、数百キロワットに達する大型ベルトコンベアの場合、駆動ステーション間のルート長は、ほとんどの場合約 100 ~ 200 m であることに注意してください。コンベア内の駆動ステーションの構造的統合は、特にベルトコンベアの場合、特定の困難が伴います... したがって、設置に最も便利な場所はルートの終点です。一部の企業では、非分割コンベアの長さが 1000 ~ 1500 m に達します。

ベルトコンベア上に複数のドライブステーションを設置すると、通常、単一のドライブと比較してマルチモーター電気ドライブの性能が向上します。これは、たとえばコンベアを始動するとき、エンジンがアイドル速度で回転できるという事実によって決まります。

負荷が増加すると、2 番目のモーターがオンになり、その後次のモーターがオンになります。負荷が軽減されると、モーターを部分的にオフにすることができます。これらのスイッチは、低負荷時のエンジンの稼働時間を短縮し、パフォーマンスを向上させます。搬送物によるコンベアの詰まりや、潤滑油の固化による静モーメントの増加などの場合に、全モータを一斉に起動して起動トルクを増加させることができます。

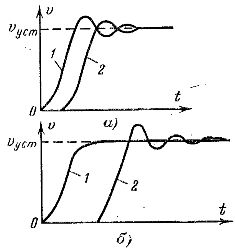

ベルトコンベヤの電気駆動を制御するシステムを選択する際に非常に重要なのは、トラクション要素の弾性変形と、過渡プロセス中に発生する可能性のある加速度を正確に計算することです。図に移りましょう。図3は、次の1のエンジン始動時とストリップの2つの分岐の終了時における速度変化のグラフを示す。コンベアは誘導かご型モーターによって駆動され、モーターシャフトの静的トルクは一定であると仮定されます。

コンベヤの分岐 1 と分岐 2 の速度変化の性質は、ベルトの長さに大きく依存します。コンベヤの長さが数十メートル程度の短い場合、分岐 1 の速度変化のグラフは次のようになります。時間の経過とともに、2 は互いに接近します (図 3、a)。当然のことながら、この場合、ストリップの弾性変形により、分岐 2 は分岐 1 に対して多少遅れて動き始めますが、分岐の速度は多少の変動はありますが、非常に早く横ばいになります。

約数百メートルの長いベルトを備えたコンベアを稼働させる場合、状況は少し異なります。この場合、駆動モータが一定速度に達した後に、コンベアの出側分岐2の位置から開始することができる(図3、b)。長いベルトコンベヤでは、一定のエンジン速度で、上り分岐から 70 ~ 100 m の距離でベルト セクションの移動の開始に遅延が観察されることがあります。この場合、ベルト内に追加の弾性張力が生成され、キックによってベルトの後続のセクションに牽引力が加えられます。

コンベアのすべてのセクションが一定の速度に達すると、ベルトの弾性張力が減少します。蓄積されたエネルギーが戻ると、静止ベルトと比較してベルトの速度が増加し、ベルトの振動が増加します (図 3、b)。トラクション要素のこのような一時的な性質は、ベルトの摩耗の増加、場合によっては断裂につながるため、非常に望ましくない。

これらの状況により、ベルトコンベアの電気駆動における始動およびその他の過渡プロセスの性質により、システムの加速を制限するために厳しい要件が設定されるという事実が生じます。彼らの満足は、電気駆動装置の特定の複雑化につながります。フェーズローター、追加の負荷、始動装置などを備えた非同期モーター用のマルチレベル制御パネルが登場します。

米。 3. 起動時のベルトコンベヤの各部の速度線図。

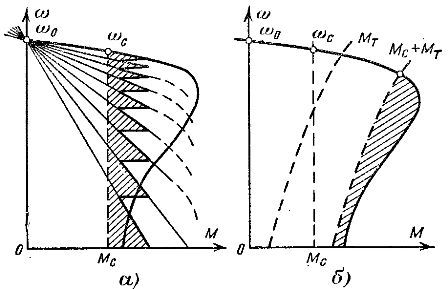

始動時のベルトコンベヤの電気駆動の加速を制限する最も簡単な方法は、レオスタット制御です (図 4、a)。ある始動特性から別の始動特性への移行により、システムのスムーズな加速が保証されます。この問題に対する同様の解決策はベルトコンベアでもよく使用されますが、制御パネルと始動加減抵抗器のサイズが大幅に増加します。

場合によっては、追加の制動トルク MT の生成によって動的トルクが低減されるため、始動中にモーターシャフトの追加の制動によって電気駆動システムの加速を制限する方が適切な場合があります (図 4、b)。グラフからわかるように、システムの加速は減速によって人為的に減少し、その結果、コンベアの入口分岐と出口分岐の速度変動が減少します。始動の終了時には、追加のブレーキトルク源をモーターシャフトから切り離す必要があります。

米。 4. ベルトコンベアの起動方法について。

電気駆動システムの加速の制限は、両方の方法を同時に使用することによって達成できることに注意してください。たとえば、加減抵抗器は追加の制動トルク源を接続することによって起動します。この方法は、ベルトのコストが設備全体の資本コストの大部分を決定する長い単一セクションのコンベアで使用されます。

シャフトに人為的な負荷を加えてシステムをスムーズに起動するには、実際には、電気または油圧制御を備えた従来のシューブレーキを使用し、モーターシャフトに誘導クラッチまたは摩擦クラッチを接続し、追加のブレーキマシンなどを使用します。ステータ回路。

また、コンベア ベルトの加速度を制限するという問題は、2 モーターのロータリー ステーター ドライブ システム、多速度かご型モーター システム、サイリスター制御を備えた非同期電気ドライブを使用するなど、他の方法でも達成できることにも注意してください。モーターローター回路などに。

チェーンコンベアの駆動モーターは、原則として、最大の負荷がかかるセクションの後に配置する必要があることに注意してください。大量の荷物があり、急な登りや曲がりがあるルートのセクション。

通常、この推奨事項に基づいて、エンジンは最高リフト ポイントに配置されます。ドライブを取り付けるときは、曲がりの多いトラックのセクションの張力をできるだけ小さくする必要があることを考慮してください。これにより、トラックの曲線部分での損失が減少します。

チェーンコンベヤの駆動モーターの動力の決定も、ルート全体に沿った牽引力の線図に基づいて行われます(図1のbを参照)。

図に従って、牽引要素の次のセクションにかかる張力と力、および移動速度がわかれば、電気駆動装置の動力を式で計算できます。

チェーンコンベヤは、ルートがかなり長いにもかかわらず、比較的低速であるため、たとえば機械製造企業では、ほとんどの場合、比較的低出力 (数キロワット) の 1 つの駆動モーターで動作します。ただし、同じ工場には、複数の駆動モーターが使用されるチェーン牽引ユニットを備えた、より強力なコンベヤー設備があります。この電気駆動システムには多くの特徴的な機能があります。

マルチモーターのチェーンコンベヤドライブでは、モーターのローターはトラクション要素を介して機械的に接続されているため、平衡状態では同じ速度になります。過渡モードでは、牽引要素の弾性変形によりローター速度がわずかに異なる場合があります。

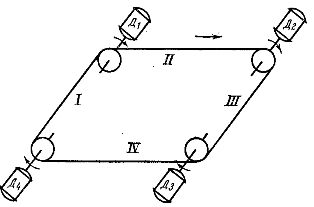

マルチモーターコンベアの機械のローター間に機械的接続が存在するため、ブランチにかかるさまざまな負荷により、トラクション要素に追加の応力が発生します。これらの応力の性質は、図に示すパイプライン図を考慮することで説明できます。 5. コンベヤスプリッターに同じ負荷がかかると、特性が同じであれば 4 つのモーターすべての速度と負荷が同じになります。

米。 5. マルチモーターコンベアのスキーム。

分岐 I の負荷が増加すると、まずモーター D1 の速度が低下し、モーター D2、D3、および D4 の速度は一定のままになります。したがって、モーター D2 はモーター D1 の速度よりも速い速度で回転し、分岐 II、次に分岐 I に追加の電圧を生成します。

分岐 II の電圧により、モーター D1 の負荷がいくらか生じ、速度が増加します。モーター D3 がコンベアのブランチ II からの負荷の一部を引き受けるため、ブランチ II でも同じ状況が発生します。エンジンの速度と負荷は徐々に均等になりますが、トラクション要素に追加の応力が発生します。

マルチモーターチェーンドライブを選択する場合、牽引力の線図は単一モーターの場合と同じ方法でプロットされます。電気駆動装置は、コンベアの動きに対する抵抗を克服するために必要な最大の牽引力を提供する必要があります。図では。図1のbは、コンベヤの牽引要素における牽引力の図を示しており、これに従って、駆動ステーションの設置場所の概要を示すことができる。

たとえば、ドライブ ステーションの数が 3 で、すべてのエンジンが同じ牽引力を提供する必要があるという条件を設定した場合、エンジンは点 0 で特徴づけられる位置、距離 0 -1 および 0- に設置する必要があります。 (図 6、a) コンベアの動作中、モーターの機械的特性が完全に一致している場合、それぞれのモーターはほぼ同じ牽引力 (Fn — T0) / 3 を生成します。 。

米。 6. チェーンコンベヤの牽引要素における荷重分布のグラフ。

チェーンコンベヤでマルチモータードライブを使用すると、トラクション要素にかかる負荷が大幅に軽減され、その結果、機械装置をより軽く選択できるようになります。コンベア上の最適なドライブ ステーションの数は、電気ドライブと機械装置のコストの両方を考慮したオプションの技術的および経済的な比較を通じて選択されます。

エンジンの特性がわずかに異なる場合、マシンごとに計算値と異なるトラクションエフォートが発生する可能性があります。図では。図6aは、同じパラメータを有する同じ出力の3つのエンジンの機械的特性を示す。 6、b — さまざまなパラメータによるエンジンの特性。エンジンが生み出す力は、共通の特性 4 を構築することで見つかります。

すべてのコンベアモーターのローターは牽引要素にしっかりと接続されているため、その速度はチェーンの速度に対応し、合計の力は (Fa — T0) に等しくなります。各エンジンの推力は、定格回転数と交差特性1、2、3、4に対応する水平線を引くことで簡単に求めることができます。

図では。図6のaおよびbには、エンジンの機械的特性に加えて、牽引力の線図が示されている。牽引要素では、モーターの特性が異なるため、コンベアモーターによって発生する牽引力の違いにより、追加の張力が発生する可能性があります。

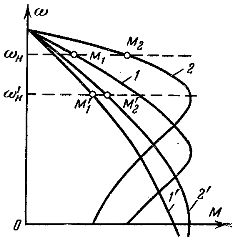

コンベア駆動ステーションのモーターを選択するときは、その特性をチェックし、可能であれば完全な一致を達成する必要があります。これらの条件に基づいて、巻線ローターを備えた非同期モーターを使用することをお勧めします。ローター回路に追加の抵抗を導入することで特性のマッチングを実現できます。

図では。図7は、2モータ式電動コンベア駆動装置の機械的特性を示している。特性 1 と 2 は自然なもので、それぞれ特性 1' と 2' はモーターの回転子回路に追加の抵抗を導入することで得られます。エンジンによって発生する総トルクと牽引力は、ハード 1、2 特性とソフト 1'、2' 特性の両方で同じになります。ただし、エンジン間の負荷は、ソフトな特性の方がより適切に分散されます。

米。 7. 剛性の異なるコンベヤモーター間の負荷分散特性。

機械装置を設計する際には、モーターの特性が柔らかくなるとコンベアの速度が低下することを考慮する必要があり、コンベアの公称速度を一定に維持するには、コンベアのギア比を変更する必要があります。ギアボックス。実際には、コンベアモーターのローター回路に、ローターの公称抵抗の 30% を超えない追加の抵抗を導入することをお勧めします。この場合、エンジン出力は約 1 / (1 秒) 倍増加するはずです。かご型非同期モータをコンベアに取り付ける場合は、滑りが大きいものを選択する必要があります。