電気接点の保護コーティングおよび潤滑剤

電気接触における金属の腐食は、金属と環境との純粋に化学的相互作用と、異なる金属間の接触領域で発生する電気化学現象を組み合わせた複雑なプロセスです。腐食から保護するために、電気接点の金属部分には特殊な非金属または金属の防食保護コーティングが施されています。

通常の環境にある閉鎖された電気設備内の電気接点は、通常、特別な保護コーティングなしで行われます。

このような条件下での腐食に対する保護コーティングは、空気中の酸素の作用により、接続されるワイヤの表面に酸化物の皮膜を自然に形成します。

攻撃的な環境の密閉された電気設備では、攻撃性や湿度の程度に応じて、屋外設備と同様に、電気接点の一部が特殊な非金属または金属の保護フィルムで覆われます。

非金属防食コーティング

鋼、銅、アルミニウムで作られた接触部品の不動態化と酸化は、アルカリと塩の水溶液で処理するか、硝酸やクロム酸などの濃酸溶液に部品を浸漬することによって行われます。

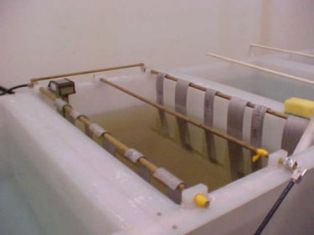

溶液は特別な固定鋼製浴槽に入れられ、その中にワークピースがロードされ、保持ロッドに吊り下げられます。部品の処理プロセスは、溶液を50〜150℃の温度に加熱することによって実行され、有害なガスが発生しながら30〜90分間続きます。そのため、浴室には暖房器具と換気装置が設置されています。

ブロー成形は主に鋼製の接触部品(ボルト、ナット、ワッシャー)の加工に使用されます。これを行うには、部品を炉またはオーブンで青色に光るまで加熱し、加熱しながら亜麻仁油を満たした浴に 1 ~ 2 分間浸します。次に部品を槽から取り出してラックの上に置き、余分な油を部品から排出し、乾燥させて冷却します。

金属防食コーティング

金属防食コーティングには、接続部品の接触面をカドミウム、銅、ニッケル、錫、銀、クロム、亜鉛などの別の金属の薄層で覆うことが含まれます。金属保護コーティングの塗布は、亜鉛メッキ、メタライゼーション、または熱間方法によって行われます。

ガルバニック電気接点の鋼および銅部分の表面に別の金属の層を適用する電解方法。それは、電解質で満たされたガルバニック電気分解を備えた浴槽内で行われ、電圧6、9、12 Vの整流器から得られた直流電流がそれに流れます。

電解液は水溶液または溶融金属塩であり、電解液の組成に応じて電解的にカドミウムめっき、銅めっき、ニッケルめっき、錫めっき、または錫めっき、銀めっき、クロムめっき、亜鉛めっきが施されます。

電気分解プロセスでは有害なガスや蒸気の放出が伴うため、電解槽のある部屋には給排気設備が備えられています。

電解プロセスの最後に、部品は温水および冷水のすすぎバスに移され、徹底的にすすいだ後、圧縮空気で乾燥されます。

ガルバニック電解槽

メタライゼーション — 圧縮空気のジェットを吹き付けて、あらかじめ溶かした他の金属の薄い層を接触部品の表面に塗布する方法。

金属化にはカドミウム、銅、ニッケル、錫、亜鉛が使用されます。金属の予備溶解は、るつぼ内、可燃性ガスの炎または特別な装置の電気アーク中で行われ、部品への塗布は特別なスプレーガンを使用したスプレーによって行われます。

熱めっきは、カドミウム、錫およびその合金、鉛、亜鉛、各種はんだなどの低融点金属の槽に接点部品を浸漬して行います。金属の予備溶解は、電気るつぼ、またはガス装置やブロートーチの炎の中で行われます。

この方法は、銅と鋼の接触面や部品をさまざまなはんだで錫メッキする組み立て条件で特に広く使用されています。これを行うには、事前に塩化亜鉛溶液(はんだ酸)で潤滑した処理済みの接触面を溶融はんだの槽に浸し、すぐに槽から取り出し、水で洗浄し、乾いた布で拭きます。

接触面の錫メッキは、酸を含まない液体を使用して、ガストーチまたはブロートーチの炎で溶かしたはんだの薄い層を手動で塗布することによって行うこともできます。塗布される保護コーティングの品質は、接触部品の前処理と後処理によって決まります。耐久性のある非多孔質の保護コーティングを得るための主な条件は、コーティングされる金属の表面が清浄であることです。

電気接点の洗浄方法

接触面と部品の予備洗浄は、汚染の程度と製造の可能性に応じて、機械的、化学的、または電気化学的処理によって実行されます。

電気接点を機械的に洗浄する方法は、金属ブラシを使用した研磨機での表面の処理、サンドブラスト、または手動処理で構成されます。小さな部品 (ワッシャーやナット) は通常、回転ドラム内で研磨剤や研磨剤を使用して機械加工されます。

機械洗浄後、接触面と部品は脱脂され、既存のグリースやその他の汚染物質が除去されます。

脱脂は、部品をガソリン、灯油、ベンゼン、その他の有機溶剤で洗浄するか、酸、酸塩、塩基の溶液でエッチングすることによって化学的に行われます。部品は特別な槽と装置で洗浄され、彫刻されます。

化学洗浄プロセスは 5 ~ 90 分間続き、エッチングには 70 ~ 95 °C に加熱した溶液が使用され、彫刻された部品は最初に熱湯、次に冷ソーダで溶液の残りから洗い流され、乾燥されます。

接触部品の完全かつ高品質な予備洗浄および脱脂とその後の防食保護コーティングの適用により、フィルムが母材金属にしっかりと密着し、接触部品上での剥離欠陥の形成が防止されます。

接触面の金属保護コーティングは、アルミニウムなどの卑金属のプレートと銅などの別の金属の薄いシートを一方または両方に重ねたパッケージを熱間圧延するクラッディング法によっても適用されます。側面。

カドミウムまたはスズ亜鉛保護コーティングを、銅製リリースコネクタ、亜鉛、カドミウム、銅めっき、鋼部品の錫めっきまたは青めっき、および銅クラッドまたは強化アルミニウム表面に適用することをお勧めします。

金属、特に金属に保護コーティングを施すための一般に認められている方法のほとんどは、その実装のために特別で複雑な固定技術装置を必要とします。

電気機器のアルミニウム導体とアルミニウム、銅、鋼導体との取り外し可能な接合部では、接触アルミニウム表面は活性酸化のため、接続直前に追加の準備が行われます。

この準備は、機械的処理と酸化膜からのアルミニウム接触面の除去から構成されます。この場合、表面は工業用ワセリンの層の下で洗浄され、その後、処理された表面に塗布されます。金属の酸化を防ぐ保護グリースまたはペースト。

潤滑剤とペーストは、高い粘着性 (付着力) を持ち、表面に薄い層で塗布でき、弾性があり、-60 ~ + 150 °C の範囲の温度変化によって亀裂が生じない必要があります。 120 ~ 150 °C で、脂肪やペーストの変性を除いて化学的に安定しており、耐湿性があり、酸や塩基に対して耐性があります。少なくとも 1 か所で適用範囲に違反すると、 金属腐食の形成金属に食い込む傾向があります。

さらに、潤滑剤とペーストの接触点では、酸化皮膜を化学的に確実に破壊し、長期にわたり酸化皮膜の再発生を防止する必要があります。

工業用ワセリン — 塊のない均一な軟膏の形をした低融点炭化水素グリースで、色は淡褐色または暗褐色です。ドロップポイントが 54 OS 以上。

工業用ワセリンは、金属部品を腐食から保護するために使用されます。温度が + 45 °C を超えると、ジョイントの接触部に十分な量のグリースが保持されることは保証されません。形成された酸化皮膜に対して中性が高まりました。電気設備業界では、ワセリンは必要なあらゆる場合に腐食に対する保護潤滑剤として広く使用されています。

グリース CIATIM — 万能、耐火性、耐湿性、耐霜性があり、活性化され、機械的不純物を含まない、淡黄色または濃黄色の均質な軟膏です。滴点は170℃以上です。

グリース CIATIM — 万能、耐火性、耐湿性、耐霜性があり、活性化され、機械的不純物を含まない、淡黄色または濃黄色の均質な軟膏です。滴点は170℃以上です。

CIATIM は、潤滑と、高温および低温における大気の有害な影響からの保護のために使用されます。潤滑剤に大きな機械的衝撃が加わると、その動粘度が低下し、極限強度も低下し、潤滑剤の流動性が高まります。 CIATIM グリースは化学的安定性が向上しており、その特性の点で他のグリースよりも接触ジョイントでの使用に適しています。

亜鉛ワセリンと石英ワセリンの保護ペーストは、工業用ワセリン (50%) と亜鉛末または珪砂 (50%) の混合物です。ペーストには、工業用ワセリンに導入された細かく砕かれた固体フィラー (亜鉛または砂塵) を使用して接点を組み立てる際に、酸化皮膜を破壊する能力があります。