ケーブル端子

最終シールは、機器、配電機器のバスバー、および電気設備のその他の要素への通電ワイヤの接続点のすぐ近くでケーブルをシールするために実行されます。

最終シールは、機器、配電機器のバスバー、および電気設備のその他の要素への通電ワイヤの接続点のすぐ近くでケーブルをシールするために実行されます。

現在、最大 10 kV の電圧に対して次のタイプのケーブル断線が使用されています。鋼製漏斗、ゴム手袋、エポキシ樹脂、およびポリ塩化ビニル ストリップです。

鋼製ファンネルでのケーブル終端(タイプ指定 KVB)は、乾燥した加熱された部屋および加熱されていない部屋にある最大 10 kV の電圧の電気設備に今でも広く使用されています。このようなシールには 3 つのデザインがあります。

-

KVBm — 蓋のない楕円形の小さな漏斗を備え、磁器ブッシュなしで取り付けられています。

-

KBBk — 丸い漏斗があり、その出口でケーブルコアが正三角形(角度120°)の頂点に位置しています。

-

KVBo — 楕円形の漏斗があり、その出口にケーブルの導体が一列に配置されています。

ガスケット KVBo および KVBk は、最大 10 kV の電圧用に設計されたケーブルを任意の断面積の導体で接続するために使用されます。電圧 3、6、および 10 kV のケーブルを終端する場合、ファンネルにはカバーと磁器ブッシングが取り付けられ、接続する場合に使用されます。最大 1 kV の電圧に対応するケーブル — カバーとブッシングなし。

漏斗の製造と鋳造に必要な材料はどの電気機器でも常に入手できるため、ケーブルの端を鋼製漏斗で密閉することが最もよく使用されます。最大 3 x 120 mm2 の断面積を持つ最大 1 kV の電圧の 3 芯ケーブルおよび最大 4 x 95 mm2 の断面積を持つ 4 芯ケーブルの終端用で、主に小さな楕円形のスチール製ファンネルが使用されます。サイズはKVBmを使用します。封印は以下の順序で行われます。

取り付けるスチール製漏斗は汚れを取り除き、ケーブルの上に置き(図 1、a)、ケーブルに沿ってスライドさせます(漏斗を汚染から保護するために紙で包んだ後)。ケーブルの端を切断した後、MP-1 ブランドの塊を 120 ~ 130 °C に加熱し、切断部分を注意深く火傷します。

静脈はポリ塩化ビニルの粘着テープで隔離され(図 1、b)、半分が重なるように巻かれます。漏斗はケーブルの切断端に押し付けられ(図1、c)、ワイヤはその中に配置されます。次に、ファンネルネックの位置をケーブルにマークした後、再度ケーブルを移動します。

また、アース線をワイヤー包帯でケーブルのシースと外装に取り付け、はんだ付けします(図1、d...f)。残りのリングテープを絶縁体上から取り除き、次にケーブル外装(ファンネルネックがあるべき場所)上で取り除いた後、ファンネルネック上のノズルをよりしっかりと固定するために、樹脂テープのいくつかの層を円錐形に巻き付けます(図1、g)。 。

アース線は巻線の中央(3~4層後)を通過します。漏斗を所定の位置に押し込み、リールに苦労して配置し、クランプで構造物に垂直に固定し、アース線を取り付けます(図1、h)。

耳はケーブルコアの端にはんだ付けまたは溶接され、ケーブルコアは互いに、および漏斗の壁から同じ距離になるように曲げられ、次に漏斗を35 ... 50℃に加熱します。 °C、ホットケーブルテーブルに入れます。冷却して収縮させながら、最終的なレベルが漏斗の端から 10 mm 以下になるようにケーブルの塊を漏斗に流し込みます。

腐食防止のため、ファンネル、ブラケット、支持構造はエナメル塗料で塗装されています。ファンネルには、ケーブルの番号と断面を示すマークが付いています。

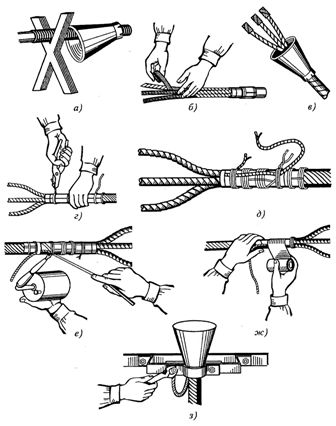

米。 1. 一連の操作 (a ~ h) スチール製漏斗内でケーブルを仕上げる

ゴム手袋を着用したケーブルの終端処理 (タイプ指定 KVR) は、ケーブルの端の位置のレベル差が 10 m 以内の通常の環境の部屋で許可されており、高耐圧用に設計された 3 芯ケーブルに使用されます。最大 1 kV の電圧、最大 240 mm2 の横導体断面積、最大 185 mm2 の導体断面積の 4 芯ケーブルに対応します。ゴム手袋は亜硝酸ゴムPL-118-11を使用しています。

ケーブルの端を切断した後、KVR 終端 (図 2) の取り付けは次の順序で実行されます。まず、ケーブルの切断されたコア4上に、接着性ポリ塩化ビニルテープで作られた巻線2の数層を距離を置いて適用し、紙絶縁体を固定し、その鋭い端を丸めて、パイプ3および分岐(フィンガー)を通過しやすくする。グラブ上では14。

手袋の本体(本体)75は、クランプ6の幅(手袋のサイズに応じて25〜30mm)にほぼ等しい領域で全周に沿ってペンチで数段階に曲げられる。

2つの環状カットの間のケーブルシース9の部分が除去され、太い糸の包帯13がクロス12の絶縁体の露出部分に適用され、その後、手袋本体15の曲がった部分に粗さが作り出される。 、ガソリンを染み込ませた雑巾で拭き、カルドテープやすりやブラシで処理します。グローブを接着するシェルの部分をピカピカになるまできれいにしてから、ガソリンに浸した布で拭きます。

次に、手袋本体の曲げ部分とシェル部分に No.88H 接着剤の薄い層を塗布します。シェルの直径が手袋の内径より小さい場合は、耐油性のゴムバンドをシェルの周りに巻き付け、その各層にも接着剤を塗布します。接着剤が乾くまでに 5 ~ 7 分必要な後、手袋の本体をテープのロールの上に折り重ねます。ハウジング E へのグローブの取り付け深さは 30 ~ 35 mm である必要があります。

特殊なクランプ、または直径 1 mm の銅線または軟亜鉛メッキ鋼線を 4 回巻いた包帯 2 枚を使用して、手袋の本体を身体に固定します (事前に身体の所定の位置に 2 層のゴムテープを巻き付けます)。インストールされています)。

紙テープ絶縁体を損傷しないように手袋の中で直接ゴムチューブを綿またはゴムテープで仮止めした後、ケーブルの芯線を曲げて曲げます。

先端 1 のパイプ部分の長さに 8 mm を加えた領域で、電線を絶縁している電線の端を曲げて、ケーブルの電線を終端処理する準備をします。パイプの曲げを容易にするために、これらの領域の外面にはワセリンまたは潤滑油が塗布されます。

導電性コアの端にチップを押し付け、溶接またははんだ付けし、ガソリンで湿らせた布で円筒 (管状) 部分を拭きます。

パイプの曲がり部分をガソリンを含ませた布で拭いた後、ほうきやすりやスチールブラシで荒らし、No.88H接着剤を薄く塗布します。

耐油性ゴムテープを巻き、糊No.88Hを塗布したロールを、プレス時に形成した先端穴に局所圧入法により設置します。先端の円筒部分の直径がパイプの内径より小さい場合、つまり、それらの間に差がある場合は、事前にガソリンで拭き、接着剤No.88Hを塗布した耐油性ゴムを何層にも重ねてください。完全に除去する必要がある場合は、先端に巻き付けてください。シールするには、チューブを先端の円筒部分にねじ込んで外します。

シールは、先端の円筒部分を完全に覆い、直径の2倍に等しい距離で主管に入るような長さの管を接着することによって行うこともできる。この場合、パイプ(メインとセクション)の接着面を粗くし、ガソリンを含ませた布で拭き、接着剤No.88Hを塗布して乾燥させてから、接着剤No.88Hを再度厚く塗布します。チューブセグメントの内面に押し当て、すぐに先端に押し付けます。

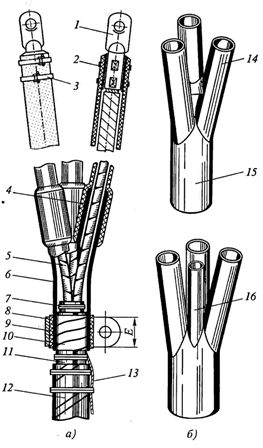

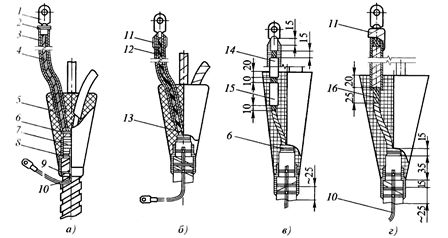

米。 2. KVR 終端の構造 (a) と 3 芯および 4 芯ケーブル用のゴム手袋の種類 (b): 1 — 上部、2、11 — PVC テープ巻線、3 — 亜硝酸ゴムチューブ、4 — ケーブルコア、 5 — グローブ、6 — ブラケット、7 — アース線、8 — バンパー、9 — ケーブル シース、10 — 耐油性ゴム ストリップ シール、12 — ベルト絶縁体、13 — 包帯、14 — グローブ フィンガー、15 — グローブ本体、 16 — 4芯4芯ケーブル用立ち上がり

LAブランドの鋳物を使用して溶接してコアを完成させる場合、耐油性ゴムのストリップがコアの先端と絶縁体へのターンの移行とともにコアの裸部分に巻き付けられます。このコイルを直径 1.5 ~ 2 mm の撚り糸の連続包帯で密閉し、その後アスファルトワニスで覆うこともできます。

ゴムチューブを継手にシールする最も一般的な方法を図に示します。 3. ゴムチューブ 1 を直径 1 mm の銅線を 3 回または 4 回巻いた特殊テープでチップ本体に固定します。

米。 3.アルミニウムの先端にゴムパイプをシールする方法: a — パイプをあらかじめ丸める、b — パイプの一部を使用する、c — 成形された先端に撚り線を付ける、1 — ゴムパイプ、2 — 耐油性ゴムテープで巻く、3、5 — スチールテープと麻紐の包帯、4 — ゴムチューブ製のコネクター

エポキシケーブル終端は、実行の簡単さ、信頼性、高い電気的および機械的強度、安全性、耐熱性が特徴です(このようなシールの使用温度は-50〜+90°Cです)。

これはタイプ KVE の一般的な名称を持ち、最大 10 kV の電圧向けに設計された電力ケーブルの終端に使用され、あらゆる施設だけでなく、大気中の降水や太陽光への直接暴露から保護される屋外の電気設備でも使用されます。

エポキシ化合物の硬化後にエポキシ仕上げの本体が形成され、円錐形に成形され、ケーブルの端に沿って一時的にスライドさせられます。

エポキシ ボディ インサート (図 4) は次の設計にすることができます。

-

KVEN — ドライルームで使用するワイヤーの亜硝酸ゴムチューブ付き、

-

KVED — 湿気の多い部屋や熱帯および亜熱帯気候の地域で使用するために、静脈に 2 層 (下層はポリ塩化ビニル、上層はポリエチレン) のパイプを備えています。

-

KVEP — 湿気の多い部屋や熱帯および亜熱帯気候の地域での使用向けに、最大 1 kV の電圧向けに設計されたケーブルの多心導体の内側にはんだ付けされた絶縁導体のケーシングからの出口を備えています。

-

KVEz — ケーブルの単線導体に亜硝酸ゴムチューブが付いており、最大 1 kV の電圧向けに設計されており、湿気の多い部屋や熱帯および亜熱帯気候の地域で使用するためにボックス内の「ロック」装置が付いています。

米。 4. さまざまな設計のケーブルの最終エポキシ シーリング: a — KVEN、b — KVED、c — KVEP、d — KVEz、1 — チップ、2 — 包帯またはクランプ、3 — 亜硝酸ゴムチューブ、4 — 工場絶縁内の導線、5 — エポキシ混合物のケース、6 — ベルトの絶縁体に生糸で作られた包帯、7 — ケーブルの被覆、8 — 二重巻き、9 — 接地線の包帯、10 — 接地線、11 —エポキシ混合物で覆われた綿テープの巻線、12 - 二層パイプ、13 - 絶縁ワイヤ、14 - はんだ付けによるコアの接合部、15 - 粘着PVCテープからの巻線、16 - コアの裸部分

上記に加えて、KVEo 端子もエポキシ キャスト ボディなしで使用されますが、エポキシ混合物で接着されたコットン テープのリールを使用して、最大 1 kV の電圧を対象とした単芯ケーブルの最終終端を目的としています。 KVEN 端末および KVED と同じ条件下で。

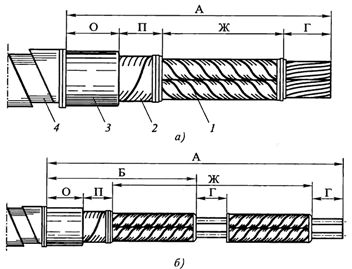

端子の取り付けは、一般的な指示に従ってケーブルを切断した後に始まります。端子 KVEP および KVEz のケーブル ストリップの寸法は、図を使用して決定されます。 5とタブ。 1.

米。 5. KVEP (a) および KVEz (b) を取り付けるためのケーブルの切断: 1 — 工場絶縁のコア、2 — ベルト絶縁、3 — シース、4 — ケーブル シールド

KVEP 終端の特徴は、そこから出ているのがケーブルの導電性コアではなく、それに接続されている絶縁ワイヤの部分であることです。それは次のように実行されます。ケーブルコアの断面に対応する断面を持つ必要な長さの絶縁ワイヤを選択し、その端を洗浄して、一方をケーブルコアに接続し、もう一方を先端に接続する準備をします。

表 1 KVEP および KVEz フィッティング用のケーブル バンドのサイズ

チャネルのセグメントのセグメントのサイズ、mm (図 5 を参照) AOONSGBCEP-1、Quep-2170352040-Qvep-3、Queep-4210502045-CVEP-5、Quep-62405020-Quep-724-CV -2、 KVEz-3F + 5535202595KVEz-4、KVEz-5F + 55352025120

ノート:

1. 切断されたケーブルコアの長さ(セグメントЖ)は、敷設および接続の条件によって異なりますが、150 mm 以上となります。

2. KVEz の終端のセクション G は、ワイヤの終端方法に応じて決定されます。

ケーブルの銅芯と銅線の裸端は脱脂され、接続用銅スリーブに挿入され、POS-30 または POS-40 はんだを流し込んではんだ付けされます。ケーブルのアルミニウムコアは、はんだ付け、流し込み、または圧着によってアルミニウムスリーブ内のアルミニウムワイヤに接続されます。

ケーブルのコアを導体に接続した後、粘着性ポリ塩化ビニル テープのスプールを露出領域に貼り付け、接地導体をシールドとストリップにはんだ付けし、終端点のコアとシースをアセトンで脱脂します。エポキシ化合物への接着力が向上するまで。

可動コーンはケーブルの準備された端に取り付けられ、ケーブルのコアが端の各点から少なくとも6 ... 7 mmの距離にあり、はんだ付け部分が内側にあります。型にエポキシ混合物を流し込み、硬化後に型を取り外します。

KVEz エポキシ終端 (図 4、d を参照) は、ロックと呼ばれる絶縁体のない長さ 25 mm のセクション G がケーブルの単芯単線上に残される点で KBEp 終端と異なります (図 5 を参照)。この長さの亜硝酸ゴム製のチューブを、露出部分を備えたワイヤ上に配置します。これにより、一端を先端の円筒部分の上に引っ張り、もう一端をエポキシ本体の凹部に少なくとも 10 mm の深さまで沈めます。 20mm。

金型を取り付けてエポキシを充填する場合、KVEz 埋め込みは KVEP 埋め込みと同じ要件を満たします。

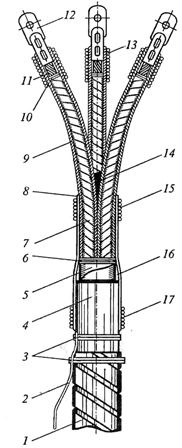

米。 6. 終端 KVV: 1 — ケーブル シールド、2 — アース線、3 — シールドとシースのワイヤ ストリップ、4 — ケーブル シース、5 — 工場製の絶縁体、6 — 腰部絶縁体の綿糸包帯、7 — 工場内のコア絶縁体、8 — ガラス状ベルト巻線、9 — コア巻線、10 — コア絶縁体上の綿糸包帯、11 — コアの裸部分、12 — ケーブルクランプ、13、15、17 — 包帯、14 — 充填、16 — レベリングローラー

PVC ストリップによるケーブルの終端

ポリ塩化ビニルのテープとワニスで作られたエンドシール (タイプ指定 KVV) は、紙で絶縁されたケーブルに使用され、最大 10 kV の電圧を対象として屋内で使用されるだけでなく、周囲温度が 40 °C を超えない屋外設置でも使用されます。降水や日光への直接暴露から保護してください。

KVV 終端は、ルートに沿ったケーブルの位置の最高点と最低点のレベルの差が 10 m 以内の場合に使用されます。それ以外の場合は、特別な KVV 終端が使用されます。 KVV 継手の取り付けは、少なくとも 5 °C の周囲温度で行われます。

KVV のシール (図 6) は、それぞれ No. 1 (蓋) または No. 2 (充填) の組成物、PVC 接着剤を使用して、接着剤 (最初のバージョン) または非接着剤 (2 番目のバージョン) のポリ塩化ビニル テープで実行されます。 (粘着層のある図) テープは厚さ 0.2 ~ 0.3 mm、幅 15 ~ 20 mm、非粘着テープは厚さ 0.4 mm、幅 25 mm です。 KVV を完成させるためのケーブル断面の寸法は、表を使用して決定されます。 2と図。 5、a.

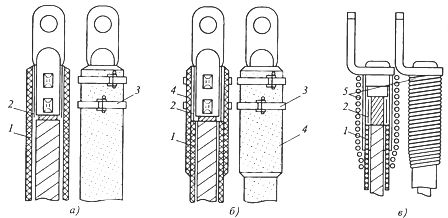

ケーブル ラグは、ケーブル コアの端に溶接、はんだ付け、または圧着されます。

局所的な凹部にラグを圧着してケーブル コアを終端する場合、工場でシールされたチューブ ラグのみが使用されます。ケーブルのアルミニウム線を圧着する前に、先端の内面をスチールワイヤーブラシで洗浄し、石英ワセリンペーストで潤滑します。

ワイヤーの端から絶縁体を先端のパイプ部分の長さに等しい長さまで取り除き、カルドテープから金属光沢が出るまでこすり付けた後、露出した領域も石英ワセリンペーストで潤滑します。

このような準備の後、チップはコア上に載るまで配置され、事前に選択されたパンチとダイを備えたプレス機構に配置された後、曲げられます。圧着後にチップの管状部分に得られたピットをガソリンで湿らせた布で拭き、組成物 No. 2 で潤滑し、次にポリ塩化ビニル テープとポリ塩化ビニル組成物 No. 2 のロールで充填します。

テープロールの体積と形状は、穴の深さと形状に対応している必要があります。ハンクを穴に押し込み、コンパウンド #2 でコーティングします。

ケーブルラグの円筒部分の外面からコア絶縁体までの移行部に形成された出っ張りは、幅15mmのテープロールを半分にカットした幅7.5mmのポリ塩化ビニルテープのコイルで平らにされます。同様に、鉛またはアルミニウムのシースからベルト絶縁体への移行部でスカートの位置を合わせます。

表 2. KVV 端子取り付け用のケーブル ストリップの寸法

設置のサイズ 電圧ケーブルの導体セクション、mm2、kV チャネルセグメントの寸法、mm (図 4、a を参照)1610АОНСКВВ-1До 25—F + 653015KVV-235…5010…25-F + 705020KVV-370…9535 … 5016…25F + 1058025KVV-4120… 15070…9535… 70F + 1058025KVV-5185120…15095…120F + 12510025KVV-6240185150F + 12510025KVV-7-240185F + 12 510025KVV-8—240F + 12510025

ノート:

1. 切断する電線(G 部)の長さは接続条件により異なりますが、電圧 1 kV の場合は 150 mm 以上、電圧 6 kV の場合は 250 mm、電圧の場合は 400 mm 以上となります。 10kV。

2. G 部は電線の端末処理方法により決まります。

その後、ガソリンを軽く含ませた布で電線の絶縁体とベルトの絶縁体の外表面を拭き、ベルトの絶縁体から先端の接触部までの各芯線を塩ビテープ(電線クロス付き3重)で巻きます。最大 95 mm2 の断面、および 120 mm2 以上の断面の 4 層)。

ポリ塩化ビニル テープの層は、前の巻きの 50% の重なり (オーバーラップ) で、テープが最初の幅の 1/4 以下の減少で引き伸ばされる張力で適用されます。各コアの最終巻線層は、リードまたはアルミニウム シースのピッチ全体にアプローチして行われます。

各コアの巻線は、長さ 70、100、または 120 mm (ベルト絶縁体の端から数えて) のセクションの組成物 No. 2 の厚い層でブラシで覆われ、シースに沿ったケーブル直径はそれぞれ最大 25 です。 、40mmと55mm。組成物は、各コアの表面の内側に面する部分に塗布される。

ブラシまたは木のスパチュラを使用して、化合物 No. 2 を使用して静脈間の内部空間を埋めます。次に、静脈を手で押して束にし、組成物No. 2で覆われた領域から10 mmの距離で綿テープ包帯でこの位置に固定します。

圧縮された静脈の束の外面も、組成物#2の厚い層でコーティングされる(束内で押し出された組成物を使用)。静脈によって形成された溝内の組成物の量は、束の表面の上に3つのロールの形で出てくるような量である必要があります。つまり、空気や水分が入り込む可能性がある組成物で満たされていないままにしてはいけません。蓄積する。

束に圧縮されたコアの部分とケーブル ジャケットの部分に、8 層のポリ塩化ビニル テープのストリップ ガラス巻線が 50% オーバーラップして (ケーブルの断面積と電圧に関係なく)、一定の間隔で適用されます。この巻き線の端とケーブルロッドの円筒部分から 20 mm の距離、つまり直径 1 mm の麻ひもの撚り包帯 (表 3)。

ドレッシング材にポリ塩化ビニルコンパウンドNo.1を刷毛で塗布します。

耐湿性を高めるために、シールの外面はアスファルトワニスまたは着色エナメルペイントで覆われています。

ガラスコイルの上 10 mm に貼られた綿テープで作られた一時的な包帯は、ワイヤを曲げて装置または開閉装置の対応するゴムの接点に接続した後、No. 2 組成物が十分に乾燥した後に取り外すことができます。

さらに、組成物2が乾燥する前に、ケーブルの端部の位置のレベルの違いによって生じる含浸組成物の圧力から埋設物を解放することが望ましい。負荷がかかった状態で新しく設置された終端装置にケーブルを接続することは、設置終了後 48 時間以内に許可されます。

非粘着性塩ビテープと液体コンパウンド #1 を使用した KVV シールは、粘着テープを使用したシールと同じ方法で取り付けられます。この場合、コイルの各層は(次の層が完成する前にオーバーレイの密度が弱くなるのを避けるため)生糸の2〜3本のストランドの包帯で一時的に固定されます。

表 3 ケーブルコアの断面に対する包帯の幅の依存性

コアセクション、mm2162535507095120150185240 包帯幅、mm25303540455055657075

コイルの各層の表面は最初に1層で覆われ、乾燥後、組成物No.1の2番目の層で覆われます。テープの次の層は組成物No.1の3番目の層に適用されますが、すぐには適用されません。全長に沿って、ただし長さ 100 mm のセクションに分けて徐々に。

ケーブル端末の位置段差が大きい特殊設計のKVVシールを使用しています。これらは、コア絶縁体の巻線が 5 層のポリ塩化ビニル テープで作られており、シールスパインが No. 2 ポリ塩化ビニル コンパウンドの代わりにエポキシ コンパウンドでシールされている点で、第 1 および第 2 の設計のシールとは異なります。

特別な構造の KVV フィッティングでは、先端とコア絶縁体の間のレベリング コイルは、各ターンにエポキシをたっぷりとコーティングした綿テープで作られています。