電気アーク溶接

電気アーク溶接法では、電極の金属棒とワークとの間でアーク放電が発生し維持されます。アークの熱エネルギーによってワークピースと電極の金属コアが局所的に溶けて、溶接池と保護スラグが形成されます。

電気アーク溶接法では、電極の金属棒とワークとの間でアーク放電が発生し維持されます。アークの熱エネルギーによってワークピースと電極の金属コアが局所的に溶けて、溶接池と保護スラグが形成されます。

電気アーク溶接用の溶接電源は、電極の直径、電極のコーティング特性、溶接位置、接続の種類、ワークピースの寸法および特性などのさまざまなパラメータに応じて、30 ~ 400 アンペアの強度の直流または交流を供給します。溶接エネルギー源の電圧は点火電圧より大きくなければなりません (「 溶接電源パラメータ).

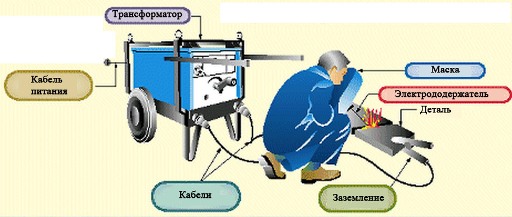

コーティングされた電極は、溶接ステーションの電気出力端子の 1 つに接続された電極ホルダーにクランプされます。 「アース」は溶接電流源に接続され、ワークピース上にあります。

アークの点火は、電極の先端をワークピースにこするか、電極をワークピースの表面に数ミリメートル近づけることによって行われます。短絡を避けるために、電極の先端とワークピースの間の距離を一定に保ち、アークを常に維持する必要があります。

電気アーク溶接

溶接電極は 2 つの部分で構成されます。

1. 金属コアは電極の中心にある棒状の円筒形です。棒の主な役割は、電流を流し、溶接金属を形成することです。

2. カバー: 電極の外側の円筒部分。溶融金属の周囲にガス雰囲気を作り出すことで、大気による溶接池の酸化を防ぎます。コーティングは溶接部の上部に保護スラグも形成します。このスラグは、溶融物を酸化や急冷から保護します。コーティングはアークの安定性とイオン化において重要な役割を果たします。コーティングは複雑な化学組成を持ち、金属、鉱物、有機成分が含まれる場合があります。

コーティングされた電極の直径は、Ø 1.6 ~ Ø 8 mm です。全長250~500mm。特殊な種類の作業向けに、直径 10 ~ 12 mm、長さ 1000 mm の電極もあります。

電気アーク溶接用溶接電極のコーティングの主な種類は次のとおりです。

1) 酸性 (酸化鉄および鉄含有合金)。

1) 酸性 (酸化鉄および鉄含有合金)。

2) 塩基性 (炭酸カルシウムおよびフッ化カルシウムをベース)。

3) セルロース (セルロースベース)。

4)ルチル(酸化チタンベース)。

5)鉄粉配合(金属粉ベース)。

6) 特殊(上記のタイプにさまざまなコンポーネントを追加した組み合わせ)。

さまざまなコーティングを施した電極が使用される作業の種類:

1) ルチル — 現在の溶接作業用。

2) メイン — 圧力下で作業する、または強度要件が増大する構造用。

3) セルロース — 水平位置で歯根縫合糸を深く貫通します。

アーク溶接前の電極の保管と準備:

ルチル電極とベース電極は、摂氏 300 度のオーブンで 2 時間焼きます。このような電極は、乾燥したら、溶接エリアのポータブルオーブンで 120 ℃で処理する必要があります。他の電極 (ルチル、セルロース、および酸) は、加熱された部屋および相対湿度 60% 未満で保管されます。

新しい製造技術と主電極の真空パッケージングにより、使用前のアニーリングや乾燥を必要としない非常に低水分のコーティングが実現します。

溶接電極

被覆電極を使用したアーク溶接のモード:

溶接電流の強度が低いと、溶接の溶け込みが低くなり、アークが不安定になり、溶接金属に気孔やスラグ介在物が発生し、溶接の特性が低下します。高電流では、溶融金属は液体になりすぎます。

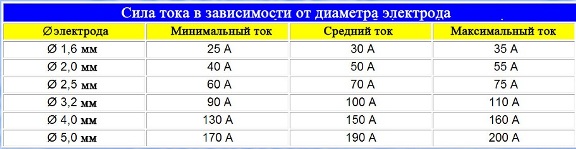

アンペア数の選択は、電極の直径、電極の化学的特性、ワークピースの特性、溶接位置、ワークピースの厚さによって決まります。

溶接電流の強度は、アーク長が長くなるにつれて減少します。逆に、アーク長が短くなるにつれて、電流は増加します。

溶接電流の電極径依存性

部品の厚さに応じた溶接電流

ルートステッチは通常、マイナス極性で行われます。電極ホルダーのプラグは (-) 端子に接続され、アースクランプのプラグは電流源の (+) に接続されます。

溶接パスの仕上げと溶融金属の充填は通常、プラス極で実行されます。電極ホルダーのプラグは (+) に接続され、アースクランプのプラグは (-) 端子に接続されます。

溶接工の職場の一般的な構成は次のとおりです。

1. 溶接電流源。

2. ホルダー付き電極ケーブル。

3. ワイヤー付きアースクランプ。

4. ポータブルの基本的な電極オーブン。

5.色付きガラス、溶接手袋、衣服を備えた特別な溶接マスク。

6. 溶接部を掃除するためのレッキングハンマーとワイヤーブラシ。

7. エッジと継ぎ目を掃除するための電気アングルグラインダー。

8. 保護スクリーンまたはカーテン。

9. 換気システム。

溶接工の職場