クレーン主要機構のエンジンにかかる静荷重

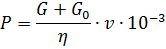

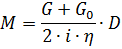

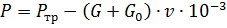

荷物を吊り上げる静的モードにおけるクレーンホイストのモーターシャフトの出力とトルクは、次の式で計算できます。

ここで、P はモーターシャフト出力、kW です。 G は荷重 N を持ち上げるのに必要な力です。 G0 — グリップ装置の持ち上げ力、N; M はモーターシャフトモーメント、Nm です。 v は荷物を持ち上げる速度、m / s です。 D は牽引ウインチドラムの直径、m です。 η — 昇降機構の効率。 i はギアボックスとチェーンホイストのギア比です。

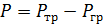

降下モードでは、クレーン エンジンは、摩擦力 Ptr と下降荷重の重量の作用による動力 Pgr の差に等しい動力を発生します。

中荷重および重荷重を降ろす場合、Pgr >> Ptr (ブレーキ解除) となるため、エネルギーはギア シャフトからモーターに送られます。この場合、モーター軸出力kWは次の式で表されます。

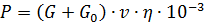

軽荷重や空フックを下ろす場合、Pgr<Ptrとなる場合があります。この場合、エンジンは動きの瞬間(出力降下)とともに動作し、出力、kW、

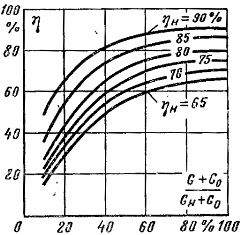

与えられた式に基づいて、フックにかかるあらゆる負荷におけるクレーン モーターの出力を決定することができます。計算するときは、メカニズムの効率がその負荷に依存することに留意する必要があります(図1)。

米。 1. 機構の効率の負荷への依存性。

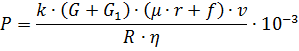

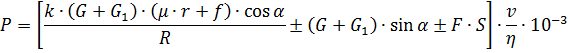

静的動作モードにおけるクレーンの移動の水平機構のモーターのシャフトにかかる出力とトルクは、次の式で決定できます。

ここで、P はクレーン移動機構のモーターシャフト出力、kW です。 M は移動機構のモーター シャフト モーメント Nm です。 G — 輸送される貨物の重量、N; G1 — 移動機構の自重、N; v - 移動速度、m / s; R はホイールの半径 m です。 r は車軸の首の半径、m です。 μ — 滑り摩擦係数 (μ = 0.08-0.12); f — 転がり摩擦係数、m (f = 0.0005 — 0.001 m); η — 移動機構の効率。 k — レール上の車輪フランジの摩擦を考慮する係数。 i — 車台減速機のギア比。

多くの昇降機構や輸送機構では、動きが水平方向には行われません。風荷重などの影響も考えられます。この場合のパワーを求める式は次のように表すことができます。

さらに次のマークが付けられています。 α — 水平面に対するガイドの傾斜角。 F - 比風荷重、N / m2; S は風圧が 90 ° の角度で作用する面積、m2 です。

最後の式の最初の項は、水平移動中の摩擦に打ち勝つために必要なモーター シャフトの出力を特徴付けます。 2 番目の項は揚力に対応し、3 番目の項は風荷重からの動力成分です。

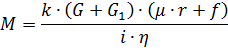

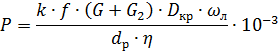

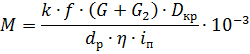

多くのクレーンにはターンテーブルがあり、その上に作業機器が設置されています。プラットフォームの動きは、直径 Dkp が取り付けられた歯車 (ターンテーブル) を介して伝達されます。プラットフォームと固定ベースの間には、直径 dp のローラー (ローラー) があります。この場合、摩擦力によるクレーンモーターの動力とトルクは、往復運動の場合と同様に次のように求められます。

ここで、既知の値に加えて、G2 はすべての機器を載せたターンテーブルの重量、N です。 ωl — 角速度、プラットフォーム、rad/秒; - スイングメカニズムのギアボックスとトランスミッションのドライブギアのギア比 - ターンテーブル。

クレーンの電動駆動力を決定する際、場合によっては、傾斜地での作業時の荷重の変化を考慮する必要があります。回転機構にかかる風荷重は、荷重、クレーンブーム、カウンターウェイトに作用する風力の差を考慮して決定されます。

クレーン機構用の電気ドライブを設計する場合、モーターの選択の最後に、電気ドライブの許容加速度値がチェックされます。そのデータは表 1 に示されています。

表 1 メカニズムの名前とその目的

機構の名前とその目的 加速度、m / s2 液体金属、壊れやすい物体、製品、さまざまな組立作業を目的とした吊り上げ機構 0.1 組立公園および冶金工場の吊り上げ機構 0.2 — 0.5 グリップクレーンの吊り上げ機構 0.8 ための機構精密組立作業および液体金属、壊れやすい物の輸送を目的としたクレーンの移動 0.1 - 0.2 重力の引力を最大限に利用した移動機構 0.2 - 0.7 フルグリップクレーントロリー 0.8 - 1.4 クレーンスイベル 0.5 - 1.2