高電圧電気機器の電気接点のメンテナンス

機器の活電部の接点、機器、バスなどの接続。通電回路の弱点であり、誤動作や事故の原因となる可能性があります。これを念頭に置いて、接触の数を可能な限り少なくすることを目指す必要があります。

機器の活電部の接点、機器、バスなどの接続。通電回路の弱点であり、誤動作や事故の原因となる可能性があります。これを念頭に置いて、接触の数を可能な限り少なくすることを目指す必要があります。

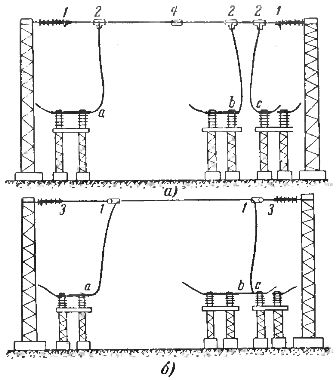

図では。図1は、変電所の1つの通電回路の断面を示しており、セクションabcには7つの接点があり、変更後は3つの接点があることが分かる。冗長性 コンセント 電源の信頼性が低下し、誤動作や事故につながる可能性があります。したがって、修理作業中は、回路から不要な接点を取り外し、信頼性の低い接点をより信頼性の高い溶接された接点に交換する必要があります。

接点に関する多くの事故や故障は、接点接続の不適切な実装や、GOST、規則、規制の要件を満たしていない接点の使用、信頼性の低い接点や自作の接点が原因で発生します。接点損傷の最も多くのケースは、ロッド接点、中間接点 (銅 - アルミニウム)、ボルト接点、特に単ネジ接点で発生します。

米。 1. 変電所セクションの接点の図: a — 変更前、b — 変更後、1 — テンション クランプ、2 — T ボルト クランプ、3 — スチール インサート、4 — 接続クランプ。

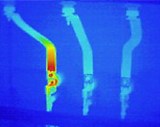

米。 2. 規格の要件に準拠していないことが原因で接触障害が発生する典型的なケースとしては、次のようなものが挙げられます。 a — 絶縁体の銅芯が単純なナットでアルミニウム バスに接続されている、 b — ブレーク ポイントのケーブル ロッドが接続されていないケーブルの断面には対応しません。 c - アルミニウム製バスバーが断路器 400 a の銅端子にボルトで固定されている場所

図では。図 2 は、接触による損傷の典型的なケースをいくつか示しています。図に示すダメージです。 2のaは、フラット母線に接続された中相スリーブのロッドの銅接点に発生した。 2 つの外部相には変流器との 4 ボルトのバスバー接点があり、ブッシングの中間ロッドの接点は共通のナットによって外部相と同じ断面のバスバーに接続されていました。

中間相の接触と最終相の接触の間の矛盾は明らかです。作業員は途中で接点の過熱を感知し、接点を分解して清掃したが、交換措置を講じなかったため、重大事故に至った。

ケーブルロッド(旧タイプ)のコンタクト(図2.6)において、破断線で示した箇所の断面は、ケーブルの断面積が不足しており、機械的強度の点で信頼できません。 。最も細い線路のケーブルの破損が大事故につながりました。

図では。図3のcは、かなり大きなバスバーを互いに、また断路器に固定するために使用される1/4ボルトの断面が不適切であることを示しており、バスバーは単一のボルトで断路器に取り付けられている。原則として、電気機器は平らである必要があります。 200 A 以上の電流の場合、フラット クランプには少なくとも 2 つのボルトが必要です。運用担当者は、最新の要件を満たしていないすべての連絡先を特定し、特定された欠陥を排除するための措置を講じる必要があります。

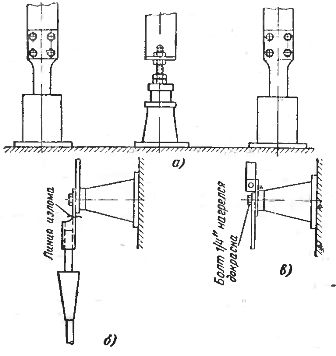

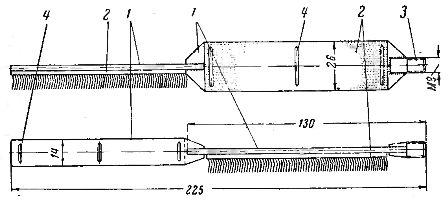

米。 3. 中間セクションの楕円形および管状コネクタの内壁を清掃するための手動ブラシ: 1 — 鋼板、2 — カルド テープ、3 — ハンドルをねじ込むためのハンドル、4 — カルド テープを固定するためのフレキシブル ワイヤー。

修理や修正の際には、正しく慎重な取り付け、洗浄、腐食防止、および取り外し可能な接点接続の取り付けが非常に重要です。

接触面、特に楕円形または管状コネクタの洗浄と潤滑に関する推奨事項に準拠するには、次の品目を含む取り付けキットを設置者に提供する必要があります。

1. 断面積が 25 ~ 600 mm2 のワイヤを接続するための楕円形、円形、および平らな接触面を洗浄するためのブラシブラシ (図 3)。フリルはハンドルに巻き付けられており、さまざまなサイズのフリルやブラシに共通です。

2. ガソリン、防錆グリース、ワセリンが入ったプラスチック瓶のセット。

3. ブラシ、缶、接触面を掃除するための布や布を保管および輸送するための箱。

はんだ付けされた接点の手入れ

通常の動作条件下では、焼結コンタクトはサーメットはんだが完全に摩耗するまで剥がれることなく動作するはずです。

大出力高電圧スイッチの焼結接点の動作経験から、焼結接点の過渡抵抗は短絡電流がオフになった後も増加せず、銅の溶融とその漏れにより若干減少することが示されました。接触面に。

焼結金属接点をヤスリで清掃すると、場合によっては焼結接点の磨耗した接触面の方が新品よりも効果が得られるため、通常は良いことよりも害の方が多いです。したがって、金属セラミック接点の表面の清掃は、接触面に個々の凍結した金属の塊が見つかった場合にのみ行うことができ、これを除去する必要があります。その後、ガソリンに浸した布で接触面を拭くことをお勧めします。

コンタクトの良好な状態を特徴付ける主な指標

電気接点は、その接点を含む通電回路の部分の伝達抵抗が、同じ長さの導体全体の通電回路の部分の抵抗以下になるように設計されています。接点が設計される定格電流が大きいほど、接触抵抗は低くなければなりません。

メーカーが保証する接触抵抗はさまざまなデバイスで知られています。時間の経過とともに、接触圧力の低下、導体不良となる硬質酸化皮膜の形成、接触表面の焼けなどにより、接触抵抗が増加する可能性があります。

ボルトコンタクトの接触抵抗の増加は、振動やボルトとコンタクトゴムの材質の熱膨張係数の違いによる脆弱化、緩み、接触密着性の違反によって発生する可能性があります。ボルトが冷却されると、接点材料に応力が増大して接点が塑性変形する可能性があり、短絡電流により接点材料の急速な加熱と膨張が発生し、接点の変形や破壊につながります。

接点の接触抵抗が低いほど、電流が流れるときに接点内で放出される熱が少なくなり、特定の温度でより多くの電流がそのような接点を通過できます。

接点での熱の放出は、接点抵抗と電流の 2 乗に比例します。Q = I2Rset、ここで、Q は接点で発生する熱、Rset - 接点抵抗、オーム、I - 接点を通過する電流、そして、t — 時間、秒。

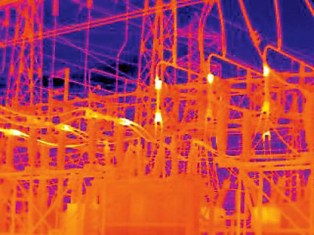

接触温度の測定は、最大負荷の期間中に行われないと、望ましい結果が得られません。期間から ほとんどの場合、最大負荷は暗くなってから発生します。つまり、営業日が終了するとき、最大負荷で線路の接触温度を測定したり、変電所をオープンしたりすることはできません。さらに、接点は通電部分よりも大きく作られており、金属の熱容量と熱伝導率が高いため、接点の加熱は転移によって決定される接点の真の欠陥には対応しません。抵抗。 …

場合によっては、接点の状態を評価するために、接触抵抗の値ではなく、接点接続を含む通電回路部分の電圧降下の値が使用されます。電圧降下は接触抵抗と電流の大きさに比例します: ΔU = RkAz。ここで、ΔU は接点を含む領域の電圧降下、Rk は接触抵抗、Iz は接点を流れる電流です。

電圧降下は通電回路の測定部分に流れる電流の大きさに依存するため、通電回路の接点のある部分と接点のない部分の電圧降下を比較する方法コンタクトの状態を評価するために使用されます。

同じ長さの部分に同じ大きさの電流が流れるとき、接点を含む部分の電圧降下が、たとえばワイヤ全体の部分の電圧降下よりも 2 倍大きいことが判明した場合、したがって、接点内の抵抗も 2 倍になります。

このように、接触状態は次の 3 つの指標で評価できます。

a) コンタクトと導体の断面全体のオーム抵抗の比、

b) 接点と導体の断面全体での電圧降下の比率、

(c) 接点と導体全体の温度の比。

一部の電力システムでは、この比率を「故障要因」と呼ぶのが通例です。

接触不良係数 K1 は、ワイヤ全体の長さに等しい部分のオーミック抵抗に対する、コンタクトを含む部分のオーミック抵抗の比として理解されます: K1 = RDa se/R°С

接触不良係数 K2 は、一定の電流値での導体全体の長さに等しい領域の電圧降下に対する、接点を含む領域の電圧降下の比率として理解されます: K2 = ΔUк /ΔUц

接点の欠陥係数 K3 は、同じ電流値での接点の測定温度と導体全体の温度の比として理解されます: K3 = TYes/T°C

良好な接触の欠陥率は常に 1 未満です。接触が悪化すると不良率が増加し、不良が大きくなるほど不良率も高くなります。

欠陥のあるコンタクトを排除する正確性の複数の比較チェックは、マイクロオーム計を使用して直流でコンタクトのオーム抵抗を測定し、コンタクトを含む領域の電圧降下を測定し、コンタクトの加熱温度を測定することによって実行されました。

同時に、温度測定時に使用負荷での交流電圧降下を測定して得られる接触不良要因K2よりも、直流での過渡抵抗を測定した際の接触不良要因K1の方が大きいことが分かりました。接触加熱のこと。したがって、温度測定は接触接続の品質を示す良い指標ではありません。

発電所および送電網の技術的運用に関する規則に従って、抵抗または電圧降下の欠陥係数が 2 を超える電力線コネクタの接点は、交換または修理の対象となります。