測定器 - バーニア、マイクロメーター、金属コンパス、金属定規

修理作業における主な測定器具は、バーニア、マイクロメーター、金属用コンパス、金属定規です。

ノギス装置

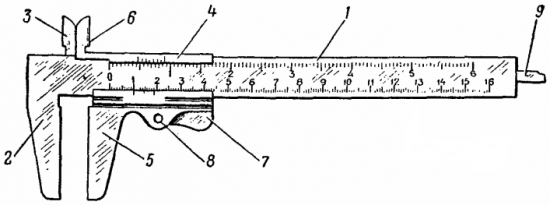

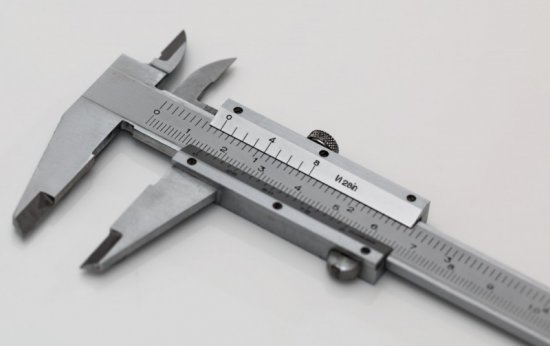

ノギスを使用すると、線量が最大 10 分の 1 ミリメートルの精度で測定されます。図からわかるように、バーニアは部品の外径寸法や内径寸法、凹部の寸法などを測定できる万能装置です。

米。 1. バーニヤ: 1 — メートル定規、2、3 — 固定ジョー、4 — スライダー、5、6 — 可動ジョー、7 — ストッパー、8 — ストッパー軸、9 — 定規。

これは、固定ジョー 2 と 3 を備えたメートル定規 1 と可動ジョー 5 と 6 を備えたスライダー 4 の形をしたバーで構成されています。メートル定規の裏側には縦方向の溝があり、その中に狭い定規 9 が取り付けられています。幅 4 ~ 5 は mm に位置し、スライダー 4 でしっかりと固定されています。したがって、メートル ルーラー 1 に沿ってスライダーを移動すると、ルーラー 9 はメートル ルーラーの端を越えた対応する値に移動します。

測定中にスライダー 4 の位置を固定するために、プラグ 7 を押すと解放されるスプリング ブレーキが付いています (キャリパーの一部の設計では、プラグの代わりにネジが取り付けられ、位置を固定します)バーニアフレーム)。エンジン 4 にはバーニアが当てられる斜めのカットがあります。

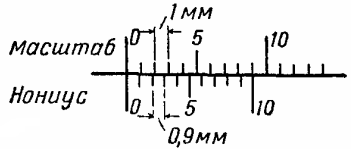

バーニア (図 2) は長さ 9 mm のスケールで、それぞれ 0.9 mm の 10 個の部分に分かれています。ノギスのスライドの左端の位置では、そのジョーがしっかりと互いにフィットし、メートル定規と狭い定規の端が同じ線上にあり、メートル定規のゼロの目盛りが最初の線と一致する必要があります。バーニア (バーニアスケールの 10 番目の部分は、分割の 9 番目のスケールと一致する必要があります)。

米。 2. バーニヤの分割比率とメートル定規の目盛り

キャリパーの使い方

測定の際、部品はキャリパーのジョーの間に配置されます。スライダーを動かすと、ジョーを縮小して測定部品の表面にぴったりとフィットさせる必要があります。サイズはキャリパーごとに次の順序でカウントされます。

- バーニアの最初のリスクの位置は、メートル定規の分割に関連して決定されます。

- バーニアのどのリスクが(任意の)メートル定規のリスクと一致するかを判断します。

- 読み取りは 2 つの読み取り値を加算することによって行われます。

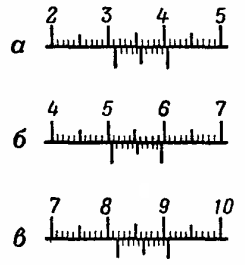

例 (図 3、a)。バーニアのゼロ リスクはメートル法定規の 31 番目と 32 番目の目盛りの間にあり、その 4 番目のリスクは定規のリスクと一致します。この場合の測定値は31.4mmとなります。図の例に示されているキャリパーの測定値は何ですか。 3、bとc?

米。 3. キャリパー値のカウント例

答え: b — 50.8 mm;高さ — 81.9 mm。

バーニアは衝撃や機械的ストレスから保護し、可動部品の腐食や焼き付きを防ぐために機械油の薄い層で潤滑する必要があります。

最近、デジタル読み取り装置を備えた電子ノギスが広く普及しています。他のタイプのメーターについてもここで説明します。 キャリバー - 種類と使用例

マイクロメータ

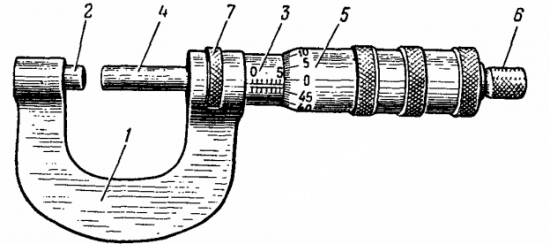

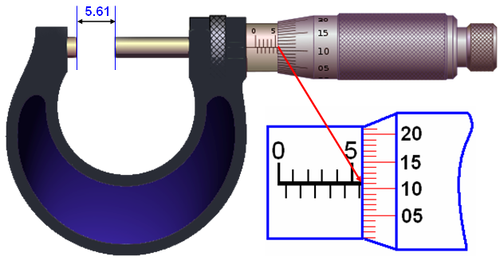

マイクロメーターは最も一般的な測定器の 1 つです。図4は平面マイクロメータで、0.01mmの精度で0~25mmまでの外形測定に使用されます。

米。 4. マイクロメーター: 1 — ブラケット。 2 — かかと。 3 - スリーブ。 4 — マイクロメートルねじ。 5 - ドラム。 6 - クラッチラチェット。 7 — ロック装置

マイクロメータは、ヒール 2 を備えたクリップ 1、クランプに押し込まれたスリーブ 3、マイクロメータねじ 4、ドラム 5、ラチェットカップリング 6、およびロック装置 7 で構成されています。 0.5mm刻み。ドラム 5 は、同様に 0.5 mm ピッチのねじ山を有するマイクロメートルねじ 4 に固定されています。したがって、ドラム5が1回転すると、マイクロネジ4は軸方向に0.5mm移動することになる。

スリーブの表側には0.5mm目盛の縦目盛があります。ドラム5の周囲の面取りされた端には、円周に沿って均等に分布した50の区画からなる目盛りもある。したがって、ドラムの円周上に刻まれた目盛りが1目盛分ドラムが回転すると、マイクロメータネジは軸方向に0.01mm移動します。

ワークピースを測定するには、ヒールの 2 つのマイクロメータネジ 4 の端の間に挿入します。次に、ラチェットカップリングの助けを借りてマイクロメータネジを回し、マイクロメータネジの端とヒールの間にワークピースをクランプする必要があります。測定中のワークの圧縮力は摩擦力によって制限されます。このマイクロメータでは、700 + 200 g に相当するため、測定プロセス中にワークピースが変形せず、マイクロメータの損傷から保護されます。

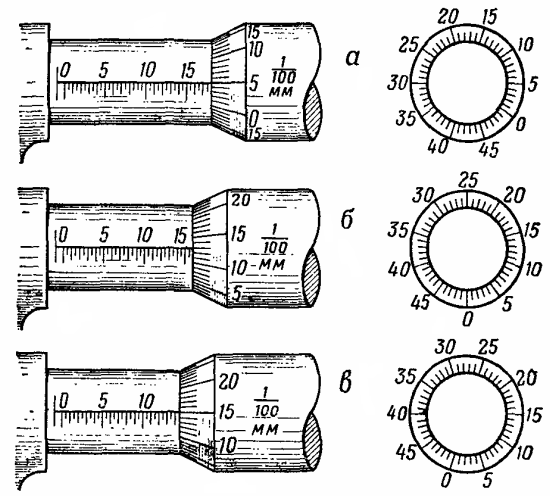

マイクロメータの指示値は次の順序でカウントされます。まず、ドラムの端にあるマイクロメータスリーブのスケール(精度 0.5 mm)でミリメートル数を数えます。次に、ドラムの端の反対側にあるドラムスケールの目盛りに対応する 100 分の 1 ミリメートルの数を数えます。ブッシュ軸の軸。

例。スリーブ スケール上の 0.5 ミリメートル目盛りの 15 番と、それに続く 0.5 ミリメートル目盛りの一部であるドラム スケールの 13 番目の目盛りは、スリーブ スケールの軸線と一致するため、この部分のサイズは 15.5 + 0.13 になります。 = 15.63 mm。

米。 5. マイクロメーターの読み取り値の例: a — 17.55 mm; b — 15.63 mm;高さ — 14.15 mm

マイクロメーターのネジの端とマイクロメーターのかかとは、マイクロメーターの読み取り精度が低下する衝撃や傷から保護する必要があります。

金属定規

2 点間の距離の測定には、1 ~ 0.5 mm の精度を持つ金属定規が使用されます。ミリ単位の目盛りのスチールテープです。

金属定規には、他の測定器と同様に、メーカーの刻印が付いている必要があります。マークのない定規は測定に使用しないでください。長さ200〜500mmの金属定規があれば十分です。定規はギザギザではなく真っ直ぐで、セクションが明確にマークされている必要があります。

金属用コンパス

金属用コンパスは、固体材料の表面に円を描くケガキ作業や転写法による測定(コンパスの足の溶液の大きさを金属定規で測定する)などに使用されます。

コンパスは脚の先端が尖っていて、わずかに硬くなっている必要があります。コンパスジョイントのバックラッシュと減衰は許容できません。