オイルスイッチの別組や部品の修理

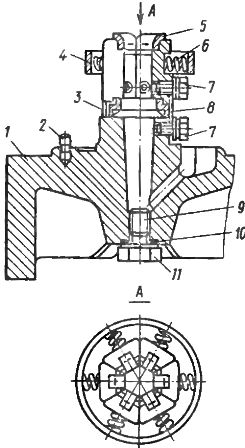

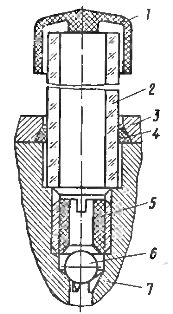

アクチュエータの修理 (図 1 を参照)。

シャフト 2 とベアリング 12 を確認し、清掃します。ベアリングに亀裂がないか確認します。注油穴 15 を清掃してください。シャフトの縦方向のストロークは 0.5 ~ 1 mm を超えないようにしてください。それ以外の場合、シャフトは修理のために取り外されます。これを行うには、シャフト上にある二腕レバー3をトランスミッションロッドおよびドライブから事前に分解し、ストップスプリングの上部耳とレバーを接続するローラーを解放します。ローラーが取り外され、ナットが緩められ、ベアリングをフレーム 1 に固定しているボルト 14 が取り外されます。

シャフト 2 とベアリング 12 を確認し、清掃します。ベアリングに亀裂がないか確認します。注油穴 15 を清掃してください。シャフトの縦方向のストロークは 0.5 ~ 1 mm を超えないようにしてください。それ以外の場合、シャフトは修理のために取り外されます。これを行うには、シャフト上にある二腕レバー3をトランスミッションロッドおよびドライブから事前に分解し、ストップスプリングの上部耳とレバーを接続するローラーを解放します。ローラーが取り外され、ナットが緩められ、ベアリングをフレーム 1 に固定しているボルト 14 が取り外されます。

フレームの切り欠き13を通して、シャフト2をベアリングごと取り外す。ベアリングはシャフトから取り外され、必要な寸法のワッシャー18がシャフト上に配置される。シャフトキー17とベアリングを清掃します。次に、シャフトをベアリングと一緒に組み立て、逆の順序で取り付けます。プローブを使用して、シャフトの肩部とベアリングの端の間の隙間のサイズを確認します。この隙間は各ベアリングで 0.5 ~ 1 mm 以内である必要があります。隙間がない場合は、ボルト14のナットを緩め、フレームとベアリングの間に必要な厚さのガスケットを挟む必要があります。次にレバーとシャフトの溶接箇所を確認します。亀裂があってはなりません。中央レバーのバンパーストップローラーは自由に回転するはずです。

米。 1. アクチュエータ: a — ブレーカー VMG-10、b — 同、VMG-133、c — ベアリング、1 — フレーム、2 — シャフト、3 — ツーアームレバー、4 — オイルバッファー、5 — スプリングバッファー、6 — 開放スプリング、7 — ロックボルト、8 — 可動接点、9 — 軸、10 — クランプ、11 — 絶縁レバー(磁器ロッド)、12 — ベアリング、13 — シャフトを取り付けるためのフレームの切り欠き、14 — ボルト付きナットとワッシャー、15 — グリース用の穴、16 — ワッシャー、17 — シャフト

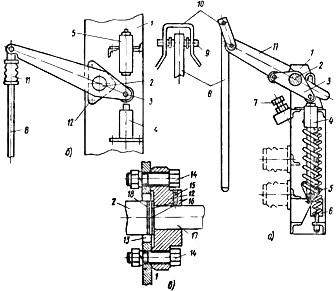

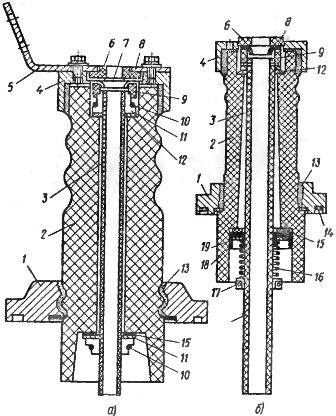

ブレーカーVMG-10のバッファーと開放スプリングの状態を注意深く確認して確認する必要があります(図2)。スプリングの耳に溶接されている場所や曲げの表面に亀裂があってはならず、ハンドルのネジ山に切れ目があってはなりません。スプリングの張力はナット 8 で調整されます。調整された距離 H はカウンターナット 6 で固定されます。損傷したスプリングは交換されます。機構の摩擦部分はCIATIM-201グリースで潤滑されています。

米。 2. サーキットブレーカー VMG -10 の開放スプリング: 1 — 上部ストップ、2 — 接続軸用の穴、3 — スプリング、4 — 下部ラグ、5 — ネジ付きハンドル、6 — ロックナット、7 — コーナーフレーム、8 — テンションナット

米。 2. サーキットブレーカー VMG -10 の開放スプリング: 1 — 上部ストップ、2 — 接続軸用の穴、3 — スプリング、4 — 下部ラグ、5 — ネジ付きハンドル、6 — ロックナット、7 — コーナーフレーム、8 — テンションナット

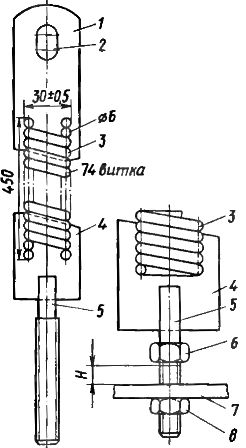

オイルバッファーの修理 (図 3 を参照)。

ロッド 4 を手で操作し、ハウジング 7 の底部で止まるまでピストンを最も低い位置まで押して、バッファのピストン 5 のストロークを確認します。ピストンはスプリング 6 の作用を受けて初期位置まで上昇します。バッファの詰まりやその他の動作異常の場合、バッファは分解されます。専用ナット3を緩め、ロッド、ピストン、スプリングを外し、ボディ内のオイルを注入します。

米。 3. ブレーカー VMG -10 のオイルバッファ: 1 — ハウジング、2 — シールガスケット、3 — 特殊ナット、4 — ロッド、5 — ピストン、6 — スプリング、7 — ハウジングの底部

すべての部品がチェックされ、クリーニングされています。サビや凹凸を研磨します。

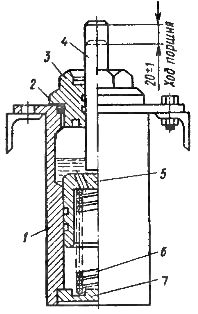

オイルインジケータVMPP-10の修理(図4)。

米。 4. 圧力計 VMPP -10: 1 — キャップ、2 — ガラス管、3 — フランジ、4 — ガスケット、5 — フィッティング、b — ボール、7 — 本体

オイルを排出する際に異常が見つかった場合は、圧力計を分解し、キャップ 1、ガラス管 2、ガスケット 4 を取り外し、(VMG-133 の場合) ロッドを取り外し、ハウジング 7 のチャネルを取り外します。吹き飛ばされます。オイルインジケーターの取り付けは逆の手順で行いますが、VMG-10スイッチはオイルインジケーターの代わりに窓が付いています。

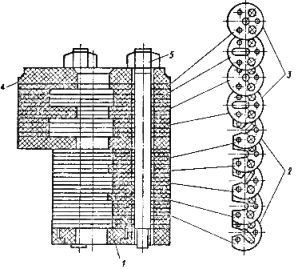

ブッシングの修理 (図 5)。

インシュレーターの損傷箇所を確認・交換するため、分解して行います。ブラケットをキャップ 4 に固定しているボルトを緩め、ブラケットを取り外します。ワッシャー6とブッシュ8を取り外します。セミマニホールド9のボルト(VMG-133の場合)を緩め、セミマニホールドを取り外します。上方に押すことによってチューブ 3 を取り外し、ワッシャー 15 および 19 が付いたスリーブ 8 を分離します。

ハーフリング(ハーフカラー)17、スプリング16を外します。インシュレータは逆の手順で組み付けます。革の袖口8と18を確認し、十分な伸縮性と伸縮性がある必要があり、ハーフスプリッター17の固定を確認します。圧力バネ16の巻線が互いに押し付けられている場合は、新しいものと交換する。大電流ではバネが閉ループを形成し、過熱し、ベークライトチューブ3とカフの炭化につながる可能性があるためである。同じ理由で、ハーフディスコネクターの締め付けネジも真鍮製でなければなりません。

米。 5. スイッチ用ブッシング絶縁体: a — VMG -10、b — VMG -133、1 — フランジ、2 — 磁器絶縁体、3 — ベークライト チューブ、4 — キャップ、5 — 電流付きクランプ、6 — リング (成形ワッシャー) 、7、15、19 — ワッシャー。 8 — レザーカフ、9 — スリーブ、10 — ハーフリング、11 — スプリングリング、12 — ガスケット、13 — 補強パテ、14 — シールガスケット付きフランジの溝、16 — スプリング、17 — ハーフカラー、18 — 底部レザーシール

VMG-10 サーキットブレーカーの場合、絶縁体の分解手順は同様です。絶縁体がボルト接続から外され、ブラケット 5 が取り外され、中間絶縁部品 (リング 6、ワッシャー 7、スリーブ 8、スリーブ 9) が取り出されます。スプリングを取り外し、10 個のハーフリングを締め、ゴムワッシャー 5 を取り外します。摩耗した部品を交換します。次に、絶縁体は逆の順序で組み立てられます。

断熱バーとロッドの修理。

検査中は、断熱材VMG-133のキャップとラグの溶接状態に注意が払われます。これらの場所に亀裂があってはなりません。バーの補強接合部を洗浄し、オイルペイントで塗装して耐湿膜を作成します。

面積1.1〜1.5 cm2の粉砕磁器ロッド、ブッシング、または支持絶縁体を洗浄し、絶縁ワニス(ベークライト)でコーティングします。より広い範囲を切断した場合は、絶縁体を交換します。絶縁アームとロッドは塗装表面によって損傷を受けてはなりません。

アークシュートの修理 (図6)。

すす汚染の場合、作業面に少量の金属の流れが存在する場合、吹き込みチャネルの断面積を増加させない隔壁の表面が炭化している場合は、これらの表面を細かいサンドペーパーできれいにするだけで十分です。変圧器油で洗い流し、布で拭きます。ドローバークランプナットを締めて、各プレート間に隙間がないことを確認します。反って歪んだ板は交換しました。

ファイバーであるはずの底板 1 を確認します。ファイバーインサートの内径を 28 ~ 30 mm (VMG-10 の場合) に増やし、第 1 スロットと第 2 スロットの間の隔壁の開口部を排気チャネルまで 3 mm に増やすことは受け入れられません。欠陥のある部品は新しい部品と交換されます。

米。 6. サーキットブレーカー VMG -10 の消弧室: 1 — ファイバーリング、2 — 横吹きチャンネル、3 — ポケット、4 — ファイバーリング、5 — ナット付きテキストライト接続

ボルトを締めた後、カムスロットの高さが工場の指示に従っていることを確認してください。

プレートを交換してチャンバーを復元するときは、次のことが必要です: クランプナット 5 を緩め、プーラーから必要な数のプレートを取り外し、新しいプレートを取り付け、取り外したプレートを以前に取り付けられていた順序で置きます。分解してからクランプナットを締めます。チャンバー隔壁の突き出た縁や可動接点が通過する中央開口部の凹凸が確認された後、検査されます。バリや盛り上がったエッジはトリミングして除去する必要があります。

固定メス端子の修理(図7)。

ソケットコンタクトのラメラに金属の溶けたビーズや小さなビーズがある場合は、それらを掃除するだけで十分です。ラメラの寸法は工場出荷時の寸法と 0.5 mm 以上異なっていてはなりません。ラメラを除去した後、深さ 0.5 mm を超える空隙が残らないようにしてください。損傷の多いラメラを損傷の少ないラメラと交換することをお勧めします。強い空洞が存在し、耐火物ライニングが焼けた場合、ラメラは交換されます。

ベークライト リング 4 には剥離や亀裂があってはなりません。そうでない場合は交換されます。金属リングへの交換は、短絡が発生し、大電流で過熱する可能性があるため許可されません。スプリング 6 には亀裂や空隙があってはなりません。

ソケットコンタクトの分解は以下の手順で行います。

-

リング 4 からネジを取り外します。

-

出力を保持し、スプリング 6 が外れるまでリング 4 を取り外します。

-

薄板をフレキシブルリンク8から外し、フレキシブルリンクをソケットのベースから外しているボルト7を緩めます。

-

サポートリングを取り外します 3.

ソケットコンタクトを組み立てるときは、組み立てられたコンタクトではラメラが歪みなく取り付けられ、ソケットの軸に対して傾斜した位置にあり、上部で互いに接触しているという事実に注意する必要があります。

図 7. VMG-10 および VMPP-10 スイッチのソケットとの固定接点: 1 — カバー、2 — リテイナー、3 — サポート リング、4 — リング、5 — ラメラ、6 — スプリング、7 — ネジ (ボルト)、8 — フレキシブル接続、9 — オイルドレンプラグ、10 — ガスケット、11 — オイルドレンボルト。

スラットにかかるバネ圧力を確認し、ソケットに挿入された 22 mm の銅棒からソケットを引き抜くのに必要な力を測定します。 0.5 kg のディスクがロッドに取り付けられており、ソケットが持ち上げられると、スラット上のスプリングを圧縮してこの重量を支えなければなりません。

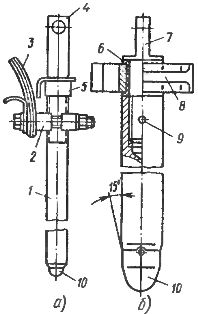

可動接点の修理(図8参照)。

米。 8. 可動接点: a - スイッチ VMG -10、b - 同、VMPP -10、1 - ロッド、2 - ピン ブロック、3 - フレキシブル接続、4 - 耳付き耳、5 - ロック ナット、6 - スリーブ、 7 — ヘッド、8 — ガイドブロック、9 — ピン、10 — チップ

可動接点のチップ10を交換する場合は、新しいチップをロッドとの間に隙間がないように最後までねじ込む必要があります。 4箇所の接合部はしっかりとシールしてください。接合部の表面を滑らかなローラーで転がし、先端を研磨します。ロッドの銅部分に重大な損傷がある場合は、銅部分を新しいものと交換します。

接触部分の修理です。

溶融、ボイド、汚れ、腐食がある場合は、接触面をガソリンで洗浄し、やすりで塗布しても、接触部分の形状を変えることはありません。

錫メッキまたは銀メッキの接触部品は拭き取りのみです。

タンク内部の断熱材の補修。

亀裂が入った上下の絶縁シリンダーを交換します。ベークライトチューブには焼け、層間剥離、亀裂があってはなりません。煤汚れは変圧器油で洗い流されます。傷や火傷の場合は、純粋な航空ガソリンに浸した綿棒で損傷部分を拭き、紙やすりで磨き、自然乾燥させたワニス(ベークライト、グリフタール)で覆います。

オイルスイッチ修理後の処置

不良部品を修理・交換した後、逆の手順でスイッチを組み立てます。 VMG-10スイッチは、VMG-133とは異なり、組み立てが簡単です。一部の要素(ソケットコンタクト)は下から取り付けられ、残りはシリンダーの上部から取り付けられます。 VMG-133 ソケット コンタクトの上部とアーク シュートの下部の間の距離は 14 ~ 16 mm です。

ギャップが要求値から外れる場合は、スペーサを追加設置するか、雌コンタクトのサポートリングの高さを低くする必要があります。 VMG-10 の場合、このギャップは 2 ~ 5 mm で、直接測定によって決定されます。上部絶縁シリンダを取り付ける際、絶縁シリンダとメインシリンダの穴の位置を確認し、可動接点がオン位置で VMG-10 ソケットの接点に 40 度入るように調整してください。 mm 自重の影響で必要に応じて、接触の移動ストロークのけいれんを取り除きます。可動接点の全ストロークを 210±5 mm に調整します。

接点システムの調整後、スイッチにはオイルが充填されます(シリンダあたり最大 1.5 ~ 1.6 kg)。