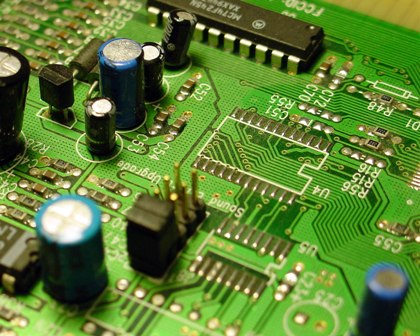

プリント基板

プリント回路 - 回路の接続ワイヤがポリグラフィック法によって絶縁ベース (基板) に適用される電子機器用の組み立てブロック。プリント回路ワイヤの端には、プリントワイヤを回路のヒンジ付き要素に接続する取り付けワイヤからワイヤまたはジャンパがはんだ付けされます。

プリント回路 - 回路の接続ワイヤがポリグラフィック法によって絶縁ベース (基板) に適用される電子機器用の組み立てブロック。プリント回路ワイヤの端には、プリントワイヤを回路のヒンジ付き要素に接続する取り付けワイヤからワイヤまたはジャンパがはんだ付けされます。

プリント回路を繰り返し使用することで、装置のサイズが縮小され、その製造技術が根本的に変化し(時間のかかる手作業による組み立てが不要になり、はんだ接合の数が減ります)、生産の自動化が可能になり、製品の均一性が向上します。そしてその信頼性。

プレートの材料は金属によく接着し、機械的強度が高く、収縮率が低く、気候要因の影響下でもその特性を維持する必要があります。リストされた要件を部分的に満たす材料には、高周波有機材料、 ゲティナックス、フェノールホルムアルデヒド樹脂、セラミック、ガラスをベースにした材料。

画像を描画するには次の方法が最もよく使用されます。

-

活版印刷、

-

光化学、さまざまな感光性乳剤を使用、

-

金属テンプレートを使用したワックス混合物とワニスフィルムの塗布、

-

オフセット印刷。

最も生産性が高いのは光化学法とオフセット印刷で、プリント基板の製造技術は十分に開発されています。

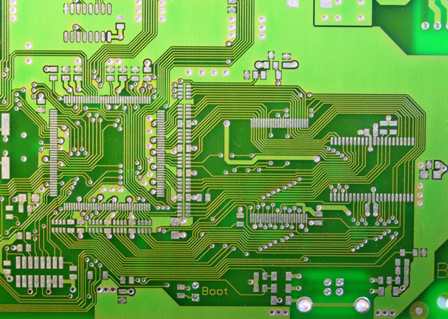

プリント基板は、材料に応じて次の方法で製造されます。

-

箔でコーティングされた誘電体をエッチングすることによって。

-

図を切り抜き、同時にプレートに貼り付ける箔押し。

-

セラミック、マイカ、ガラスの板にステンシルで銀のパターンを適用し、続いて銀で焼き付けます。

-

電気化学的銅堆積によって回路をプレートに適用し、ワイヤに圧入し、電気めっきされたプリント回路をダイから基板に転写します。

無線部品のワイヤやアセンブリワイヤをプリント回路の通電ワイヤにはんだ付けするには、次の方法が使用されます。電気はんだごてを使用する従来の方法、プリント基板の穴に部品のワイヤを手動で事前に固定する機械化された方法、およびその後、溶融はんだに浸漬して接続点をはんだ付けします(これらの方法は、生産性が低いため、主に小規模およびパイロット生産で使用されます)。

大量生産や大量生産では、自動ラインで部品をプレートに実装し、溶融はんだに浸して接点をはんだ付けします。

プリント配線板を機械的要因や気候的要因から保護するために、スプレー法で層を塗布し、その後空気中またはサーモスタット内で乾燥させます。 絶縁ワニス.

プリント回路リードは基板の片面または両面にあります。片面回路配置は設計作業を非常に複雑にしますが、技術的および経済的利点 (浸漬はんだ付けの可能性など) をもたらします。

片面スタッキングは、比較的単純なプリント回路に広く使用されています。片側配線では多くのジャンパが必要となる複雑な回路や、2層・多層アセンブリ構造の場合、接続が必要な場合は両面配線を推奨します。プレートのワイヤと、異なるプレート上にある部品のワイヤ、プレート間、および超小型のコンパクトな機器の設計に使用されます。

プレート上に部品を配置するときは、ワイヤの長さを最小限に抑え、ワイヤの交差を最小限に抑えるよう努めます。両面設置の場合、クロス線は絶縁板の反対側に配置されます。

基板の片面では、他のプリントリードは、リードの取り付けと同時に穴の壁に蒸着される金属層を使用して転写されます。

プリント配線の太さや幅は、材質、電流密度、伝送電力、許容電圧降下、絶縁板との接続に必要な機械的強度、配線技術などに応じて選択されます。実際には、プリントされたワイヤの幅は 1 ~ 4 mm です。

プリントワイヤの加熱が増加すると、プレートが剥がれ、破損する可能性があります。膨れや剥がれ(getinax を使用する場合など)を防ぐために、回路の一部にスロット状の窓やエッチング領域の形の窓が作成されます。

プリント配線間の距離は許容電圧に応じて設定されます。ワイヤのエッジ間の最小許容距離は 1.0 ~ 1.5 mm です。

印刷されたワイヤは、POS-60 はんだを使用してはんだ付けすることによって、ヒンジ付き電子要素 (抵抗、コンデンサなど) およびアセンブリ ジャンパーの端子に接続されます。はんだ付け箇所では、プリントされたワイヤがある程度膨張して穴を覆い、その内面もメタライズされてワイヤと一体化します。

穴をはんだで最も完全に埋めるには、穴の直径がコネクタ、ワイヤ、無線コンポーネントのコンセントの直径より 0.5 mm 大きい必要があります。プリント線の延長部分を増やすことで、プレートとの接続強度を高めることができます。多くの場合、端部のプレートへのワイヤの接続を強化するために、回路のワイヤが中空の金属キャップで拡張されて接続されます。

機械化および自動化されたプリント回路基板の組み立ておよび組み立ては、基板の片面にすべてのヒンジ付き要素 (さまざまなジャンパーおよびアセンブリを含む) があり、もう一方の面にすべてのプリント配線がある場合、部品の片面配置でのみ可能です。ヒンジ付き要素によるはんだ付け接続。

プリント基板を使用したハードウェア組立の自動化は、部品の配線設計に大きく依存します。製造上の理由から、最良の端子設計は、製造が容易でリングやその他の形状に曲げやすい丸線であると考えられています。

プリント配線技術では、電子部品や回路素子の統一された標準設計と寸法を使用する必要があります。ほとんどの場合、プリント回路は比較的複雑な設計のデバイスやユニットの製造に使用されます。

プリント回路の広範な導入により、電子機器の製造技術プロセスは部分的および完全な自動化に向けて根本的に変化します。

インダクタは絶縁基体の表面に中心から放射状にスパイラル状に塗布されています。その品質(品位)は主に導体パターンの層の厚さとプレートの材質によって決まります。永続的な印刷抵抗は、カーボン ブラックを含むグラファイト スラリーの長方形のパターンを絶縁基板上に塗布することによって得られます。

比較的小さいサイズの永久コンデンサは、プレートとして機能する絶縁ベースの相互に対向する 2 つの側面に金属化層を堆積することによって得られます。プリントされた多巻コイル、プリントされたトランス、その他の複雑な回路要素を習得し導入する作業も進行中です。

プリント回路は、産業用電子機器、さまざまな増幅回路、無線機器、コンピュータ機器、および大量に製造されるその他のデバイスで広く使用されています。