電気設備の内部絶縁の主な種類と電気的特性

電気設備の内部絶縁の一般的特性

内部絶縁とは、絶縁媒体が液体、固体、または気体の誘電体、またはそれらの組み合わせである絶縁構造の部分を指し、大気と直接接触しません。

外気ではなく屋内断熱材を使用することが望ましい、または必要である理由は数多くあります。

まず、内部絶縁材の耐電圧強度が大幅に高く(5~10倍以上)、ワイヤ間の絶縁距離を大幅に短縮し、機器のサイズを縮小できます。これは経済的な観点から見て重要です。

第二に、内部絶縁体の個々の要素は、ワイヤを機械的に固定する機能を実行します。場合によっては、液体誘電体により、構造全体の冷却条件が大幅に改善されます。

高電圧構造の内部絶縁要素は、動作中に強い電気的、熱的、機械的負荷にさらされます。これらの影響により、絶縁体の誘電特性が劣化し、絶縁体が「老化」し、耐電圧が低下します。

高電圧構造の内部絶縁要素は、動作中に強い電気的、熱的、機械的負荷にさらされます。これらの影響により、絶縁体の誘電特性が劣化し、絶縁体が「老化」し、耐電圧が低下します。

熱の影響は、機器のアクティブ部分 (ワイヤや磁気回路) での熱放出と、絶縁体自体の誘電損失によって引き起こされます。温度が上昇すると、断熱材内の化学プロセスが大幅に加速され、断熱材の特性が徐々に劣化します。

内部絶縁体を構成する固体誘電体に微小亀裂が発生する可能性があり、強い電界の影響下で部分放電が発生し、絶縁体の劣化が加速するため、機械的負荷は内部絶縁体にとって危険です。

内部断熱材に対する特殊な形の外部影響は、環境との接触、および設備の漏洩の場合の断熱材の汚染や湿気の可能性によって引き起こされます。絶縁体が濡れると、漏れ抵抗が急激に低下し、誘電損失が増加します。

誘電体としての絶縁体の特性

絶縁は主に直流抵抗、誘電損失、耐電圧によって特徴付けられます。電気的に等価な絶縁回路は、コンデンサと抵抗を並列接続することで表すことができます。これに関して、一定の電圧が絶縁体に印加されると、絶縁体の電流は指数関数的に減少し、それに応じて測定される抵抗値が増加します。それから確立された絶縁抵抗Rの値は、絶縁体の外部汚染とその中の通過電流経路の存在を特徴付けます。さらに、水和断熱材は、容量の絶対値とその変化のダイナミクスによっても特徴付けることができます。

電気機器の内部絶縁破壊

高電圧障害が発生した場合、内部絶縁は完全または部分的に絶縁耐力を失います。ほとんどのタイプの内部絶縁は、回復不可能な絶縁のグループに属しており、その破壊は構造への不可逆的な損傷を意味します。これは、内部絶縁が外部絶縁よりも高い絶縁耐力を持たなければならないことを意味します。耐用年数全体にわたって故障が完全に排除されるレベルです。

内部絶縁の損傷が不可逆的であるため、新しいタイプの内部絶縁や、高電圧および超高電圧機器の新しく開発された大型絶縁構造に関する実験データの蓄積が非常に困難になります。結局のところ、大型で高価な断熱材の各部分の故障テストは 1 回しかできません。

電気機器の内部絶縁を生成するために使用される誘電体

誘電体高電圧内部絶縁の製造に使用される装置は、高い電気的、熱物理的、機械的特性の複合体を備え、必要なレベルの絶縁耐力、および条件を満たす寸法の絶縁構造の必要な熱的および機械的特性を提供する必要があります。設備全体の高度な技術的および経済的指標。

誘電体材料は次のことも行う必要があります。

-

優れた技術的特性を持っています。高スループットの内部分離プロセスに適している必要があります。

-

環境要件を満たす、つまり操業中に有毒な生成物を含んだり形成したりしてはならず、資源全体を使い果たした後は、環境を汚染することなく処理または破壊を受けなければなりません。

-

希少ではなく、絶縁構造が経済的に実行可能な価格であること。

場合によっては、特定のタイプの機器の仕様により、上記の要件に他の要件が追加される場合があります。たとえば、電力コンデンサの材料は誘電率を高くする必要があります。分配チャンバー用の材料 - 熱衝撃や電気アークに対する高い耐性。

さまざまな高電圧機器の作成と運用を長期にわたって行ってきた結果、多くの場合、複数の材料を組み合わせて内部絶縁の一部として使用し、相互に補完し、わずかに異なる機能を実行すると、一連の要件全体が最もよく満たされることがわかりました。 。

したがって、固体の誘電体材料のみが絶縁構造の機械的強度を提供します。通常、それらは最も高い絶縁耐力を持っています。機械的強度の高い固体誘電体で作られた部品は、ワイヤの機械的アンカーとして機能します。

高強度の気体および液体誘電体は、最小のギャップ、細孔、亀裂など、あらゆる構成の絶縁ギャップを容易に埋めることができるため、特に長期的には絶縁耐力が大幅に向上します。

液体誘電体を使用すると、場合によっては、絶縁性液体の自然循環または強制循環により、冷却条件を大幅に改善することができます。

内部断熱材の種類とその製造に使用される材料。

高電圧設備や電力システム機器では、数種類の内部絶縁が使用されています。最も一般的なものは、紙含浸(紙油)絶縁体、オイルバリア絶縁体、マイカベースの絶縁体、プラスチックおよびガスです。

これらの品種には特定の長所と短所があり、独自の応用分野があります。ただし、これらにはいくつかの共通の特性があります。

-

電圧にさらされた期間に対する絶縁耐力の依存性の複雑な性質。

-

ほとんどの場合、取り壊しによる不可逆的な破壊。

-

機械的、熱的、その他の外部影響による動作中の動作への影響。

-

ほとんどの場合、老化の素因となります。

含浸紙断熱材 (BPI)

出発材料は、特殊な電気絶縁紙と鉱物(石油)油または合成液体誘電体です。

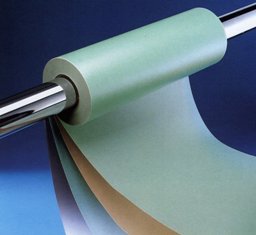

紙含浸断熱材は紙層をベースとしています。ロール含浸紙絶縁体 (ロール幅最大 3.5 m) が電力コンデンサのセクションとブッシング (スリーブ) に使用されています。テープ(テープ幅 20 ~ 400 mm) - 比較的複雑な構成または長さの電極を備えた構造(高電圧クラスのスリーブ、電源ケーブル)。テープ絶縁体の層は、電極上に重ねて巻いたり、隣接する巻きの間に隙間をあけて巻き付けたりできます。紙を巻き取った後、絶縁体は真空下で100〜120℃の温度で0.1〜100Paの残留圧力まで乾燥されます。次に、真空下で十分に脱気したオイルを紙に含浸させます。

紙含浸断熱材の紙欠陥は 1 つの層に限定され、他の層と繰り返し重なり合います。真空乾燥中に層間の最も薄い隙間と紙自体にある多数の微細孔が断熱材から空気と水分を除去し、含浸中にこれらの隙間と孔が油または別の含浸液で確実に満たされます。

コンデンサーとケーブルペーパーは均一な構造と高い化学純度を持っています。コンデンサーペーパーは最も薄く、最も純粋です。変圧器用紙は、ブッシング、変流器、変圧器、および電力変圧器の縦絶縁要素に使用されます。 単巻変圧器 そして原子炉。

低粘度オイルまたは合成ケーブルオイルを使用した 110 ~ 500 kV の電力オイル充填ケーブル、および粘度が増加したオイル充填混合物である最大 35 kV のケーブルにおける紙絶縁体の含浸用。

含浸は電力および計測用トランスおよびブッシングに行われます。 変圧器油… パワーコンデンサのコンデンサオイル(石油)、塩素化ビフェニルまたはその代替品、およびヒマシ油(インパルスコンデンサ内)の使用。

石油ケーブルおよびコンデンサ油は、変圧器油よりも徹底的に精製されています。

塩素化ビフェニルは、高い比誘電率、部分放電 (PD) に対する高い耐性、および不燃性を備えており、有毒で環境に有害です。したがって、それらの使用規模は大幅に減少し、環境に優しい液体に置き換えられます。

電力コンデンサの誘電損失を減らすために、紙の層と未処理の紙よりも一桁小さいポリプロピレンフィルムの層を交互に組み合わせた複合絶縁が使用されます。このような絶縁体は、より高い電気的強度を有する。

紙を含浸させた断熱材の欠点は、許容動作温度が低いこと(90℃以下)と可燃性であることです。

オイルバリア (オイル充填) 絶縁 (MBI)。

この絶縁は変圧器油をベースにしています。自然循環または強制循環により、構造の良好な冷却が保証されます。

固体誘電体材料 (電気段ボール、ケーブル紙など) もオイルバリア絶縁材の一部です。これらは構造に機械的強度を与え、オイルバリア絶縁体の絶縁耐力を高めるために使用されます。バッフルは電気ボール紙でできており、電極はケーブル紙の層で覆われています。バリアはオイルバリアで絶縁の絶縁耐力を 30 ~ 50% 増加させ、絶縁ギャップを多数の狭いチャネルに分割し、電極に接近して放電プロセスの開始に関与する可能性のある不純物粒子の量を制限します。

オイルバリア絶縁体の電気強度は、複雑な形状の電極をポリマー材料の薄層で覆うことによって高められ、単純な形状の電極の場合は紙テープの層で絶縁することによって高められます。

オイルバリアを備えた断熱材の製造技術には、構造の組み立て、100〜120℃の温度での真空乾燥、および脱気したオイルの真空下での充填(含浸)が含まれます。

オイルバリア絶縁の利点には、設計と製造技術が比較的簡単であること、機器のアクティブ部分 (巻線、磁気回路) を集中的に冷却できること、動作中に絶縁品質を回復できることが含まれます。構造を乾燥させ、オイルを交換します。

オイルバリアによる絶縁の欠点は、紙とオイルの絶縁よりも耐電圧が低いこと、構造の火災や爆発の危険性、動作中の湿気に対する特別な保護の必要性です。

油絶縁絶縁は、公称電圧 10 ~ 1150 kV の電力変圧器や、それより高い電圧クラスの単巻変圧器やリアクトルの主絶縁として使用されます。

マイカ系絶縁体は耐熱クラスB(130℃まで)です。マイカは非常に高い絶縁耐力 (結晶構造に対して特定の電界方向での耐電圧) を持ち、部分放電に対して耐性があり、耐熱性に優れています。このような特性により、マイカは大型回転機の固定子巻線の絶縁に欠かせない材料となっています。主な出発材料はマイカストリップまたはガラスマイカストリップです。

ミカレンタは、ワニスで結合された雲母板の層と、特殊な紙またはガラステープで作られた基板の層です。ミカレンタは、いわゆる複合断熱材に使用されます。その製造プロセスには、マイカテープを何層にも巻き、真空加熱およびプレスの下で瀝青化合物を含浸させることが含まれます。必要な絶縁厚が得られるまで、これらの操作を 5 ~ 6 層ごとに繰り返します。複合絶縁体は現在、小型および中型の機械に使用されています。

ガラスマイカストリップと熱硬化性含浸化合物からの絶縁はより完璧です。

マイカテープは、厚さ0.04 mmのマイカペーパー1層と厚さ0.04 mmのガラステープ1層または2層で構成されています。このような組成物は、(基材による)十分に高い機械的強度と、雲母に特徴的な上述の品質とを有する。

エポキシ樹脂とポリエステル樹脂をベースとしたマイカ ストリップと含浸組成物は、加熱しても軟化せず、高い機械的強度と電気的強度を維持する熱硬化性絶縁材の製造に使用されます。我が国で使用されている熱硬化性断熱材の種類は、「マイカ」、「モノリス」、「モノサーモ」などと呼ばれています。熱硬化性絶縁は、公称電圧が最大 36 kV の大型ターボや水力発電機、モーター、同期補償器の固定子巻線に使用されます。

エポキシ樹脂とポリエステル樹脂をベースとしたマイカ ストリップと含浸組成物は、加熱しても軟化せず、高い機械的強度と電気的強度を維持する熱硬化性絶縁材の製造に使用されます。我が国で使用されている熱硬化性断熱材の種類は、「マイカ」、「モノリス」、「モノサーモ」などと呼ばれています。熱硬化性絶縁は、公称電圧が最大 36 kV の大型ターボや水力発電機、モーター、同期補償器の固定子巻線に使用されます。

工業規模のプラスチック絶縁は、最大 220 kV の電圧の電力ケーブルやインパルス ケーブルに使用されています。この場合の主な誘電体材料は低密度および高密度のポリエチレンです。後者は機械的特性が優れていますが、軟化温度が高いため機械加工性が劣ります。

ケーブル内のプラスチック絶縁体は、カーボン充填ポリエチレン製の半導電性シールドの間に挟まれています。通電線のスクリーン、ポリエチレン絶縁体、および外部シールドは、押し出し成形(押し出し成形)によって適用されます。インパルスケーブルの種類によっては、中間層にフッ素樹脂テープを使用したり、ケーブルの保護シースに塩化ビニルを使用したりする場合があります。

ガス絶縁

高電圧構造のガス絶縁を行うために使用されます。 SF6ガスまたは六フッ化硫黄…それは空気の約5倍重い無色無臭の気体です。窒素や二酸化炭素などの不活性ガスに比べて最も強い強度を持っています。

純粋な SF6 ガスは無害で化学的に不活性で、熱放散能力が高く、非常に優れた消弧媒体です。燃焼したり燃焼を持続したりしません。 SF6 ガスの絶縁耐力は、通常の状態では空気の約 2.5 倍です。

SF6 ガスの高い絶縁耐力は、その分子が電子と容易に結合し、安定した陰イオンを形成するという事実によって説明されます。このため、放電の発生の基礎となる強電界中での電子の増倍が困難となる。

圧力が増加すると、SF6 ガスの絶縁耐力は圧力にほぼ比例して増加し、液体や一部の固体誘電体の絶縁耐力よりも高くなることがあります。最高動作圧力、つまり絶縁構造における SF6 の絶縁耐力の最高レベルは、低温での SF6 の液化の可能性によって制限されます。たとえば、圧力 0.3 MPa での SF6 の液化温度は -45 °C です。 0.5 MPa では -30 °C になります。冬には、国の多くの地域で、屋外機器の電源を切った状態でこのような温度になる可能性があります。

鋳造エポキシ絶縁体で作られた絶縁支持構造は、SF6 ガスと組み合わせて活電部を固定するために使用されます。

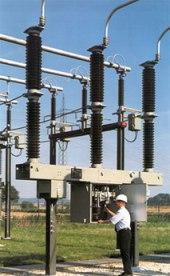

SF6 ガスは、110 kV 以上の電圧の回路ブレーカー、ケーブル、密閉開閉装置 (GRU) に使用されており、非常に有望な絶縁材料です。

3000 °C を超える温度では、遊離フッ素原子の放出により SF6 ガスの分解が始まる可能性があります。ガス状の有毒物質が生成されます。大きな短絡電流を遮断するように設計された一部のタイプのスイッチでは、このような現象が発生する可能性があります。スイッチは密閉されているため、有毒ガスの放出は操作員や環境にとって危険ではありませんが、スイッチを修理したり開けたりするときは特別な注意を払う必要があります。