水の電気分解による水素製造技術と設備

水の電気分解は、直流電流の影響下で水を酸素と水素に分解する物理化学的プロセスです。セルの DC 電圧は、通常、三相交流の整流によって得られます。電解槽では、蒸留水が電気分解を受け、化学反応は次のよく知られたスキームに従って進行します: 2H2O + エネルギー -> 2H2 + O2。

水の分子が部分に分割された結果、酸素の2倍の体積の水素が得られます。プラント内のガスは使用前に脱水され、冷却されます。装置の出口パイプは、火災を防ぐために逆止弁で常に保護されています。

構造自体は鋼管と厚鋼板でできており、構造全体が高い剛性と機械的強度を備えています。ガスタンクは圧力テストを受ける必要があります。

装置の電子ユニットは生産プロセスのすべての段階を制御し、オペレーターがパネルと圧力計のパラメータを監視できるようにして、安全性を保証します。電気分解の効率は、約 4 kW/h の電気エネルギーを費やして、500 ml の水から約 500 立方メートルの両方のガスが得られるようなものです。

他の水素製造方法と比較して、水の電気分解には多くの利点があります。まず、利用可能な原材料、つまり脱塩水と電気が使用されます。第二に、生産中に汚染物質の排出がありません。第三に、プロセスは完全に自動化されています。最終的に、出力はかなり純粋な (99.99%) 生成物になります。

したがって、電解プラントとそこから生成される水素は、今日、化学合成、金属の熱処理、植物油の生産、ガラス産業、エレクトロニクス、電力の冷却システムなど、多くの産業で使用されています。

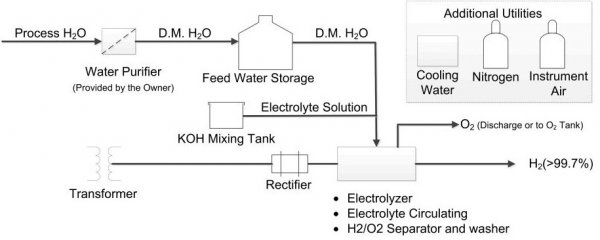

電解プラントは次のように構成されています。外側には水素生成装置の制御盤があります。さらに、整流器、変圧器、配電システム、純水システムおよびその補給のためのブロックが設置されています。

電解槽では、陰極板側で水素が発生し、陽極側で酸素が発生します。ここでガスがセルから排出されます。それらは分離されて分離器に供給され、次に脱塩水で冷却され、次に重力によって液相から分離されます。水素はスクラバーに送られ、そこでガスから液滴が除去され、コイル内で冷却されます。

最後に、水素は濾過され(分離器上部の濾過器)、そこで水滴が完全に除去され、乾燥室に入ります。酸素は通常、大気中に送られます。脱塩水はポンプで洗濯機に送られます。

ここでは、水の電気伝導率を高めるために灰汁が使用されます。電解槽の運転が通常通りであれば、年に1回少量ずつ液を補充します。固体の水酸化カリウムを、脱塩水の 3 分の 2 が入った液体タンクに入れ、ポンプで溶液に送り込みます。

電解槽の水冷システムには 2 つの目的があります。液体を 80 ~ 90 °C に冷却し、生成されたガスを 40 °C に冷却します。

ガス分析システムは水素サンプルを採取します。分離器内の灰汁の滴が分離され、ガスが分析装置に供給され、圧力が低下して、水素の酸素含有量がチェックされます。水素がタンクに送られる前に、湿度計で露点が測定されます。信号がオペレーターまたはコンピューターに送信され、生成された水素が貯蔵タンクへの配送に適しているかどうか、ガスが受け入れ条件を満たしているかどうかが判断されます。

ユニットの作動圧力は自動制御システムによって調整されます。センサーは電解槽内の圧力に関する情報を受け取り、その後データはコンピューターに送信され、設定されたパラメーターと比較されます。結果は 10 mA 程度の信号に変換され、動作圧力は所定のレベルに維持されます。

ユニットの動作温度は空気圧ダイヤフラムバルブによって調整されます。コンピュータは同様に温度を設定値と比較し、その差が適切な信号に変換されます。 PLC.

電解槽の安全性は、遮断および警報システムによって確保されています。水素漏れが発生した場合は、検知器により自動的に検知されます。この場合、プログラムは直ちに発電を停止し、ファンを起動して部屋を換気します。オペレータは携帯用の漏れ検知器を携行する必要があります。これらすべての対策により、電解槽の運転において高度な安全性を達成することが可能になります。