電気炉用発熱体の設計

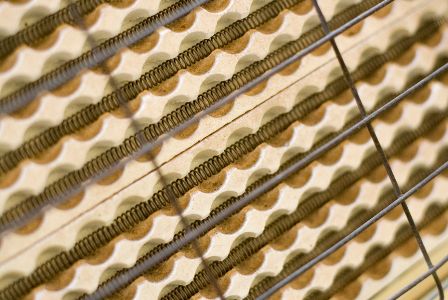

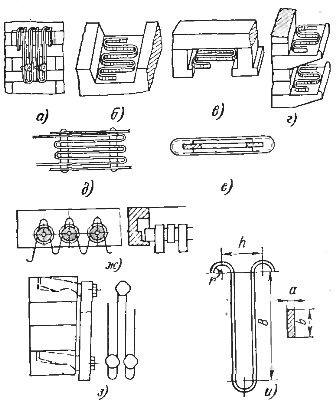

ほとんどの工業炉の発熱体はストリップまたはワイヤーのいずれかです。図1は、従来のニクロム線ヒーターの装置、それを炉の屋根、壁、炉床に固定するために採用された構造、およびワイヤーの設計を示す。一般的に工業炉用ヒーターの製造には、直径3~7mmのワイヤーが使用されます。ただし、使用温度が 1000 ℃以上の炉の場合は、直径 5 mm 未満のワイヤを使用しないでください。

ほとんどの工業炉の発熱体はストリップまたはワイヤーのいずれかです。図1は、従来のニクロム線ヒーターの装置、それを炉の屋根、壁、炉床に固定するために採用された構造、およびワイヤーの設計を示す。一般的に工業炉用ヒーターの製造には、直径3~7mmのワイヤーが使用されます。ただし、使用温度が 1000 ℃以上の炉の場合は、直径 5 mm 未満のワイヤを使用しないでください。

スパイラルのピッチ h とその直径 D およびワイヤの直径 d (図 1、k) の比率は、炉内でのヒーターの配置を容易にし、ヒーターの十分な剛性を確保するように選択されます。同時に、それらから製品への熱伝達は非常に複雑です。

スパイラルの直径が大きく、ピッチが太いほど、ヒーターを炉内に配置しやすくなりますが、直径が大きくなるとスパイラルの強度が低下し、巻きが重なりやすくなります。 。一方、巻線の密度が高くなると、製品に面する巻線部分のシールド効果が大きくなり、表面の使用感が低下します。

実際には、直径 3 ~ 7 mm のワイヤのワイヤ直径、ピッチ、スパイラル直径の明確な推奨比率が確立されています。これらの比は次のとおりです。ニクロムおよび強度の低い鉄-クロム-アルミニウム合金の場合、h> 2d および D = (6 ÷ 8) d = (4 ÷ 6) d。

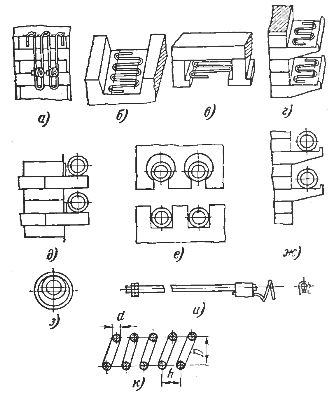

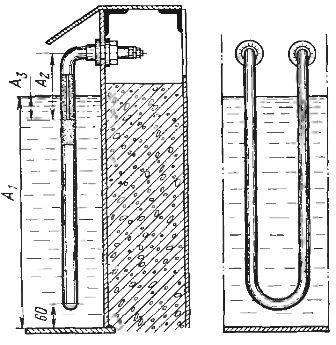

米。 1. ワイヤーヒーター: a — 側壁の金属フック上のジグザグワイヤーヒーター: b — 炉床のジグザグワイヤーヒーター、c — 金庫内にも同じ、d — 陶器の棚にも同じ、e — 突き出たレンガ上のワイヤースパイラルフックに接続して側壁 c、f - アーチ型の石と炉床シャフトのワイヤー螺旋、g - セラミック棚のワイヤー螺旋、h - セラミックパイプのワイヤー螺旋、および - ワイヤーヒーター出口、k - の記号指定ワイヤー付きヒーターの寸法

ワイヤが細い場合、ヘリックスとワイヤの直径の比、およびヘリックスのピッチは通常より大きくなります。これらの比率は、棚の上に置かれたらせん(らせんが膨らまないように、石積みに埋め込まれたフックに 300 ~ 500 mm ごとに結び付ける必要があります)、壁やアーチ型天井の内張りの溝に置かれたらせんに適用されます。石。

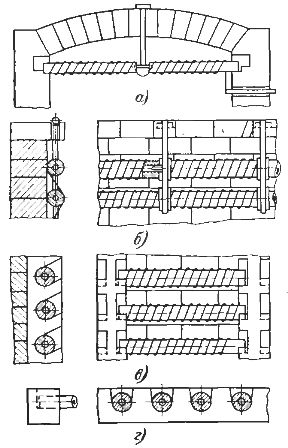

しかし、最近ではセラミックチューブを使用したスパイラルヒーターが一般的になってきています(図2)。炉の壁への放射と電力の分布の観点からは、このようなヒーターは自由放射スパイラルとほぼ同等であり、逆に、チャンネルや棚上のスパイラルよりもはるかに効率的です。

一方、これらの場合、各曲げは管の表面に載っており、加熱によって多少たわむ(楕円形になる)場合でも、それによって特性が低下することはありません。したがって、このようなヒーターは他のヒーターよりも負荷が低く、個々のターンが互いに重なり合うことができないため、必要に応じて、ワイヤーの直径に対するスパイラルの直径の比率を最大にすることができます。 10 、鉄-クロム-アルミニウム合金の場合は最大 8。

米。 2. セラミックパイプ上のワイヤーを備えたスパイラルヒーターの設計: a - アークヒーター、b - 側壁のパイプ、耐熱性サスペンションに固定、c - セラミック柱の溝内に同じ、d - 炉床内のパイプ。

この設計は、材料が自由に拡張できるため、後者にとって特に有利です。さらに、図2のように、セラミック管にワイヤーを備えたヒーターの設計が、炉の壁だけでなく屋根や炉床にも設置できるように開発されており、後者の場合、ヒーターは設置することができます。可動フレームの形で作られているため、炉内へのフレームの挿入や焼成中の交換が簡単に行えます。炉を止めずにスペアにします。

したがって、セラミック管上にワイヤーを備えたスパイラルヒーターの設計は、材料の使用と炉室内のヒーターの位置の両方の点で多用途です。このようなヒーターの場合、スパイラルの内径とチューブの外径の比は約 1.1 ~ 1.2、チューブの軸間の距離はスパイラルの直径の 1.5 ~ 2 倍となります。

強制空気循環を備えた電気ヒーターや炉の場合、セラミック管にスパイラル ヒーターを使用することはあまり望ましくありません。これによりヒーターの熱伝達率が低下するため、棚やライニング チャネルでのスパイラル ヒーターの使用は、製品にとって完全に受け入れられません。同じ理由です (ガス流がらせんに沿ってその軸の方向に向けられる場合を除く)。

このような炉では、一定の間隔で絶縁体の間に挟まれるか、絶縁体に結び付けられた、自由に吹かれたスパイラルを備えた構造を使用することをお勧めします(図3)。セラミック管のスパイラルヒーターをそのような構造で(高温で)使用する場合、管の直径に対するスパイラルの直径の比率を1.5に増やす必要があります。

米。 3. 電気ヒーターの (a) ワイヤーおよび (b) ストリップ発熱体の設計。

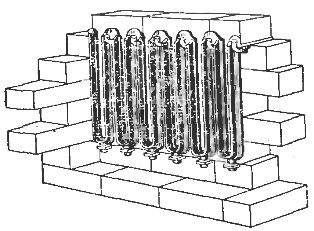

テープヒーターはさまざまなサイズのジグザグ状に作られ、金属(耐熱鋼またはニクロム)またはセラミック製のフックに取り付けられます(図4)。金属製のフックは壁の石積み(レンガ間の継ぎ目または特別なレンガの溝)に埋め込まれており、セラミック製のフックは石積みに置かれた特別な石の副産物です。

下部の場合、ジグザグは反るときに閉じず、間にスペーサーが配置されます。スペーサーは、石積みに埋め込まれた耐熱ピンまたはニクロムピンに配置された耐火粘土またはアルミニウムセラミックブッシングです。ブッシングはニクロムピンでピンに取り付けられています。セラミックフックを使用すると、セパレータもすべてセラミックでできています(図4、a)。

図では。図4、hは、取り外し可能なセラミックフックおよびスペーサーの設計を示す。このデザインは、フックが損傷した場合に簡単に交換できるため、非常に便利です。

ジグザグヒーターはセラミックラック上の炉の側壁に取り付けることもできますが、この設計は、壁に配置される比電力とヒーターのシールドの程度の点で、ワイヤーオンラックの構造よりもさらに利便性が低くなります。ヒーター。これに加えて、セラミック製の棚は、破損した場合に損傷した棚を交換するために石積みを移動する必要があるため、通常、使用中の性能が低いことを付け加えておく必要があります(図4、d)。

米。 4. ストリップ ヒーターの設計: a — 金属フックの側壁にあるストリップ ジグザグ ヒーター、b — 炉床内のストリップ ジグザグ ヒーター。 c — 保管庫内でも同じ、d — セラミック棚でも同じ、e — 可動高温フレーム要素、f — 低温フレーム要素、g — セラミック管上の「フラットウェーブ」ヒーター、h — 可動フック上のジグザグバンドヒーター、および - バンドジグザグヒーターの寸法の記号指定。

金庫内またはストリップ ヒーターの底部では、特殊な形状の石 (梁 - 図 4、b、c) で形成された石積みの溝に取り付けることができます。このようなヒーターは可動フレームとしても作成できます (図 4-53、e) さらに、アーチ型のボールトを使用すると、テープのジグザグを可動金属フックに掛けることができます。

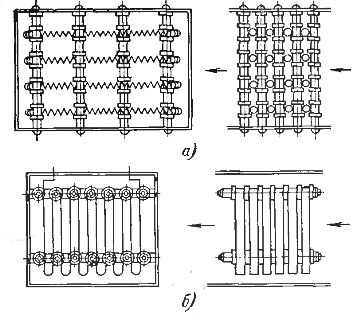

電気ヒーターおよび強制空気炉では、バンドヒーターは、ガス流を吹き付けるためにヒーターの表面にできるだけアクセスしやすいように設計する必要があります。このような構造の例を図に示します。 3、b.

ジグザグヒーターが厚ければ厚いほど、ヒーターをオーブンに長く入れることができますが、ターンの保護が大きくなり、ベルトの表面が悪くなります。したがって、十分な強度と低い相互保護を保証するストリップ ジグザグ ヒーターの許容寸法が確立されました。

この目的のために、彼らは次の比率(図 4、i による表記)を満たすよう努めます。 b / a = 5 ÷ 20、ストリップの幅と厚さの最も一般的な比率は 10 です。 ジグザグステップ h> 1.8b 、曲げ破壊を避けるためにストリップの半径は丸くなっています。

工業炉のヒーター温度が 1000 °C までの場合は、少なくとも 1X10 mm の寸法のテープが使用され、高温では少なくとも 2X20 mm の寸法が使用されます。

1000℃までの温度では、壁上のジグザグBの高さは150から400〜600 mmまで変化しますが、200 mmごとに1列のスペーサーが必要です。つまり、200〜400 mmでは1列のスペーサーが必要です。スペーサー、および 400 -600 mm - 2 行。アーチ上および炉床内では、ヒーターの沈下を避けるために、ジグザグ B の高さは 250 mm に制限する必要があります。これらの推奨事項は、鉄-クロム-アルミニウム合金にも拡張できます。

ヒーター温度が 1000 ~ 1100 °C の場合、Kh20N80 および Kh20N80T 合金の場合は指定された制限寸法を確保できます。鉄-クロム-アルミニウム合金の場合、ジグザグの垂直位置を含む寸法 B は 250 mm に制限される必要があります。水平位置150mm。

1100℃を超えるヒーター温度では、屋根と底部の両方でストリップヒーターの唯一許容される設計は、セラミックチューブ上のフラットウェーブです(図2、g)。この場合のジグザグBの長さは75〜100mmとすることができる。側壁ヒーターの場合は、セラミックフックを備えたデザインを使用でき、ジグザグの高さは 150mm に制限されます。

近年ではジグザグワイヤーヒーターが広く使われています。これらのヒーターの場合、ジグザグ ステップ h は (5 ÷ 9) d に等しくなります。

動作温度が1000℃を超える炉で鉄-クロム-アルミニウム合金を使用する場合、ヒーターと接触する可能性のある耐火石材のすべての部分(セラミック製のフックと仕切り、棚、パイプ、チャンネルなど)を作る必要があります。酸化鉄の含有量を最小限に抑えた高酸化アルミニウム材料。

テープのジグザグは通常、単純なレバー装置を使用して手で巻き取られます。スパイラルは旋盤で滑らかなマンドレルにしっかりと巻き付けられ、その後、得られたスパイラルが目的のピッチまで引き伸ばされます。

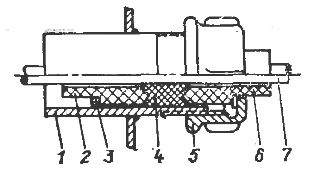

米。 5. 密閉されたヒーター出口: 1 — ハウジング、2、6 — 絶縁スリーブ、3 — スペーサー リング、4 — アスベスト ガスケット、5 — カップリング ナット、7 — ヒーター出口。

マンドレルからスパイラルを取り外した後、スパイラルは少し広がり、その直径が(約1〜3 mm)増加するため、マンドレルの直径は計算よりも小さくする必要があります。この減少は材料の弾性に依存するため、バッチごとに実験的に決定する必要があります。発電所では、ジグザグヒーターは特別な機械で製造されます。

最大1000℃の温度のヒーターの出口は、耐熱鋼、クロムニッケルまたはクロム、より高温用の合金0X23Yu5A(EI-595)で作られています。この目的のために、ワイヤー内の熱の放出を減らすために、ヒーターの断面積の 3 ~ 4 倍に等しい断面積を持つワイヤーロッドを使用します。低温ゾーンに位置する出口の部分は、高価な材料を節約するために、通常の炭素鋼で作ることができる。ワイヤおよびストリップ ヒーターの一般的なリード設計を図に示します。 5.

ジグザグ ストリップの発熱体では、ストリップの幅の 2 倍を超えるピッチであっても、個々のジグザグの相互シールドは依然として比較的大きいため、ストリップが製品に面するようにヒーターを設計する方が有利です。しかし、ストリップの各ターンに 2 つの溶接があり、ヒーターの設計は高価で反りやすいため、多くの溶接が必要になります。

したがって、このようなヒーターは場合によっては使用されますが、小型の炉にのみ使用されます。ストリップヒーター、特にワイヤーヒーターと比較して材料を大幅に節約でき、同じ材料消費量でわずかに高い比壁面電力を得ることができます。

ニクロムから鋳造され、特別なフックに吊り下げられた鋳造リム付きヒーターも、フラットヒーターに近づきます (図 6)。もちろん、さまざまなヒーターは大きな断面でしか作ることができないため、大型の炉で使用されるか、必要な電圧が低減されます。その利点は、高い信頼性と数万時間にも及ぶ長い耐用年数です。一般に、適切に計算され設計されたニクロム ヒーターは 6000 ~ 12000 時間 (電流下で) 動作するはずであると考えられています。

マッフル炉および管状炉では、ワイヤーおよびストリップヒーターがセラミックのマッフルまたは管に直接巻き付けられ、さらに、加熱による膨張中にコイルの巻きが弱まったり、その場所から移動したりしないように、セラミックにはチャネルが供給されます。テープまたはワイヤーが敷かれているところ。ヒーターのターンをセラミックに固定する別の方法は、耐火粘土の層を耐火粘土で巻いた後、セラミックをコーティングすることです。

米。 6. 夏用ヒーター。

米。 7. ロッドチューブヒーター。

400〜500℃の温度までの炉では、さらに多くの種類のヒーターがあります。高温炉と同様に、オープンワイヤを備えたスパイラルおよびバンド ジグザグ ヒーターに加えて、交換可能な発熱体の設計もあり、任意の電力を生成すると同時に、発熱体が燃え尽きたときにも使用できるという点で便利です。要素は簡単に交換できます。予備の。

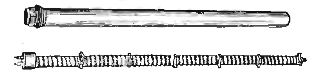

管状ロッド加熱要素は、耐熱性またはスチールロッドに張られた磁器絶縁体のセットであり、スチールチューブ内に配置され、一端が溶接され、もう一端が鉛絶縁体で閉じられています。ニクロムスパイラルは、一端が絶縁体ワイヤに、他端がセンターロッドに溶接された磁器絶縁体上に巻かれています。

パイプとヒーターの間の空間が珪砂で満たされている場合があります。このタイプのヒーターは、400 ~ 500 °C まで、耐火管を使用した場合は 1000 °C まで使用でき、機械的損傷や腐食性蒸気の作用からヒーターを保護する必要がある大型炉に特に便利です (図7)。

非常に興味深いのは、いわゆる「管状」発熱体です (図 8)。それらは鋼管で構成されており、その軸に沿ってニクロムスパイラルが配置され、ヒーターの端の出力ボルトに溶接されています。スパイラルとチューブの壁の間の空間は、良好な電気絶縁性と同時に高い熱伝導性を有する結晶性酸化マグネシウムであるペリクレースで満たされています。発熱体の製造は次のように行われます。

鋼棒に巻いたニクロムスパイラルを、準備した洗浄済み鋼管内に厳密に軸方向に取り付け、管を振動機械上に垂直に固定し、磁気分離器を通過させたペリクレース粉末を充填した。次に、ロッドがパイプから取り外され、鍛造機に通され、円周に沿ってハンマーで叩かれ、ロッドの直径が減少し、ペリクレースが非常に圧縮されます。

密閉された鉛絶縁体がチューブの端に取り付けられ、その後、ペリクレースガスケットのおかげで、任意の方法で曲げることができ、便利な形状を与えることができます。この形式では、管状要素を使用して空気 (電気ヒーター)、油、硝酸塩を加熱したり、錫、鉛、バビットなどの低融点金属を溶かすこともできます。後者の場合、金属パイプ壁の急速な腐食を避けるために、鋳鉄が事前に充填され、巨大なプレートを形成し、その中に管状の発熱体があります。

米。 8. 管状ヒーター。

硝石を使用した浴槽に管状ヒーターを使用することは、外部加熱式の浴槽に比べてエネルギー消費の削減が少なく、浴槽の安全性が高まり、ニクロムの大幅な節約につながるため、非常に望ましいことです。ただし、硝酸塩中で、特に 500 °C 以上の温度で満足のいく動作をさせるには、準備されたヒーターの上に耐熱性のある 2 番目のチューブ (ニッケル) を配置して、チューブの二重ジャケットを作成する必要があります。

電気ヒーターで使用する場合、空気への熱伝達を高めるためにフィンが付けられます。

管状ヒーターは家庭用暖房装置の製造に非常に普及しています。

管状ヒーターは、数百ワットから数キロワットの電力で動作します。

当社が製造するチューブヒーターのデータをカタログでご覧いただけます。