技術診断と技術診断の方法

技術診断 — 対象物の技術的状態を判断する理論、方法、手段をカバーする知識分野。一般保守システムにおける技術診断の目的は、対象を絞った修理により運用段階でのコストを削減することです。

技術診断 — 対象物の技術的状態を判断する理論、方法、手段をカバーする知識分野。一般保守システムにおける技術診断の目的は、対象を絞った修理により運用段階でのコストを削減することです。

技術診断 — オブジェクトの技術的状態を判断するプロセス。これは、テスト、機能診断、および簡易診断に細分されます。

定期的かつ計画的な技術診断により、次のことが可能になります。

-

アグリゲートおよびスペアユニットを購入する際に、それらの入荷制御を実行します。

-

技術機器の突然の計画外の停止を最小限に抑えるため。

-

設備の老朽化を管理します。

機器の技術的状態を総合的に診断することで、次の課題を解決できます。

-

実際の状況に応じて修理を行う。

-

修理間の平均時間を長くします。

-

さまざまな機器の稼働中の部品の消耗を削減します。

-

スペアパーツの量を減らす。

-

修理期間の短縮。

-

修理の品質を向上させ、二次被害を排除します。

-

厳密な科学的根拠に基づいて稼働機器の寿命を延ばします。

-

エネルギー機器の運用における安全性を高めるために:

-

燃料とエネルギー資源の消費を削減します。

テスト技術診断 — これは、テストの影響が対象物に適用される診断です (たとえば、モーターの巻線に電圧が印加されたときの誘電損失の角度の正接を変更することによって、電気機械の絶縁摩耗の程度を決定します)。交流ブリッジ)。

機能技術診断 — これは、対象のパラメータがその動作中に測定および分析される診断ですが、その意図された目的または特別なモードで行われます。たとえば、電気機器の動作中に振動を変化させることによって転がり軸受の技術的状態を判断します。機械。

高速診断 - これは、あらかじめ決められた時間内の限られた数のパラメータに基づく診断です。

技術診断の対象 — 診断(管理)の対象となる(対象となる)製品またはその構成部品。

技術的状態 — これは、オブジェクトの技術文書によって確立された診断パラメータの値によって、特定の環境条件下で特定の時点で特徴付けられる状態です。

技術診断用ツール - 診断 (制御) を実行するための機器とプログラム。

内蔵技術診断 — これらはサイトに不可欠な診断ツールです (電圧 100 kV の変圧器のガスリレーなど)。

技術診断用の外部デバイス — これらは、サイトから構造的に分離された診断デバイスです (たとえば、オイル移送ポンプの振動制御システム)。

技術診断システム — 技術文書によって確立されたルールに従って診断を実行するために必要なツール、オブジェクト、請負業者のセット。

技術診断 — 診断の結果。

技術的状態の予測とは、オブジェクトの動作 (非動作) 状態が維持される今後の時間間隔について、所定の確率でオブジェクトの技術的状態を決定することです。

技術診断のアルゴリズム — 診断を実行する際のアクションの順序を決定する一連の処方箋。

診断モデル — 診断上の問題を解決するために必要なオブジェクトの正式な説明。診断モデルは、診断空間内の一連のグラフ、表、または標準として表すことができます。

技術的な診断にはさまざまな方法があります。

視覚光学的方法 虫眼鏡、内視鏡、 キャリパー およびその他の単純なデバイス。この方法は、原則として、作業の準備中または技術検査の過程で機器の外部検査を実行するために常に使用されます。

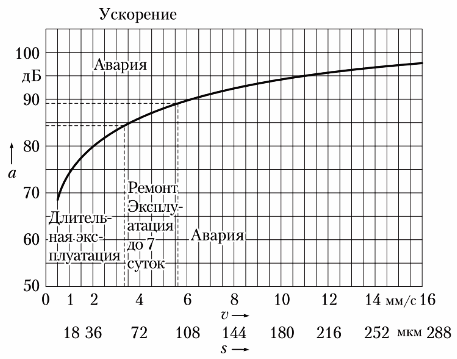

振動を測定するためのさまざまな機器を使用して実行される振動音響法。振動は、振動変位、振動速度、または振動加速度によって評価されます。この方法による技術的条件の評価は、10 ~ 1000 Hz の周波数範囲の一般的な振動レベル、または 0 ~ 20,000 Hz の範囲の周波数分析によって実行されます。

振動パラメータの関係

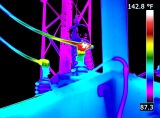

サーマルイメージング(サーモグラフィー)方式を実現 高温計と熱画像装置… 高温計は、特定の点、つまり、非接触で温度を測定します。ゼロ温度の情報を取得するには、このデバイスで物体をスキャンする必要があります。断熱材を使用すると、診断対象の表面の特定部分の温度場を測定できるため、新たな欠陥の検出効率が向上します。

マイクロクラックが発生した際の金属およびセラミック内の高周波信号の記録に基づいたアコースティックエミッションの方法。音声信号の周波数は 5 ~ 600 kHz の範囲で変化します。信号は微小亀裂の瞬間に現れます。亀裂の進行が終わると、亀裂は消えます。その結果、この方法を使用すると、診断プロセスで異なるオブジェクト読み込み方法が使用されます。

磁気法 ロープの微小亀裂、鋼線の腐食や断線、金属構造の応力集中などの欠陥を検出するために使用されます。応力集中は、バルクハウセンとヴィラーリの原理に基づいた特別な装置を使用して検出されます。

部分放電法 高電圧機器(変圧器、電気機械)の絶縁欠陥を検出するために使用されます。部分放電の物理的基礎は、異なる極性の局所的な電荷が電気機器の絶縁体に形成されることです。スパーク(放電)は、異なる極性の電荷によって発生します。これらの放電の周波数は 5 ~ 600 kHz の範囲で変化し、出力と持続時間も異なります。

部分放電を登録するにはさまざまな方法があります。

-

電位法(部分放電プローブ Lemke-5)。

-

音響(高周波センサーが使用されます)。

-

電磁(部分放電プローブ);

-

容量性。

水素冷却を備えたステーション同期発電機の絶縁欠陥や電圧 3 ~ 330 kV の変圧器の欠陥を検出するには、ガスクロマトグラフィー分析が使用されます。変圧器にさまざまな欠陥が発生すると、メタン、アセチレンなどのさまざまなガスが油中に放出されます。 、水素など。油に溶けているこれらのガスの割合は非常に少ないですが、それでも変圧器油中でこれらのガスを検出し、特定の欠陥の進行度を判断するための装置(クロマトグラム)があります。

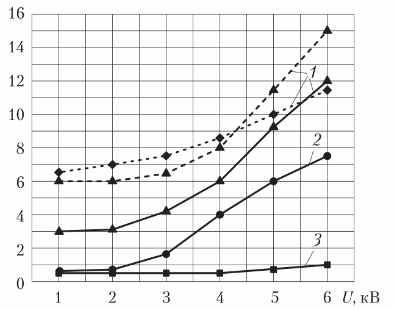

高電圧電気機器(変圧器、ケーブル、電気機械)の絶縁体の誘電損失の角度の正接を測定するには、特別な装置が使用されます。 ACブリッジ… このパラメータは、公称電圧から公称 1.25 までの電圧の電源で測定されます。絶縁体の技術的状態が良好であれば、この電圧範囲で誘電正接は変化しないはずです。

誘電損失の角度の正接の変化のグラフ: 1 — 不十分。 2 — 満足です。 3 — 断熱材の技術的状態が良好であること

さらに、電気機械のシャフトや変圧器ハウジングの技術的診断には、超音波、超音波厚さ測定、X 線撮影、毛細管 (色)、渦電流、機械的試験 (硬度、張力、曲げ)、X 線などの方法を使用できます。欠陥の線検出、金属組織学的分析。

グルントヴィッチ N.V.