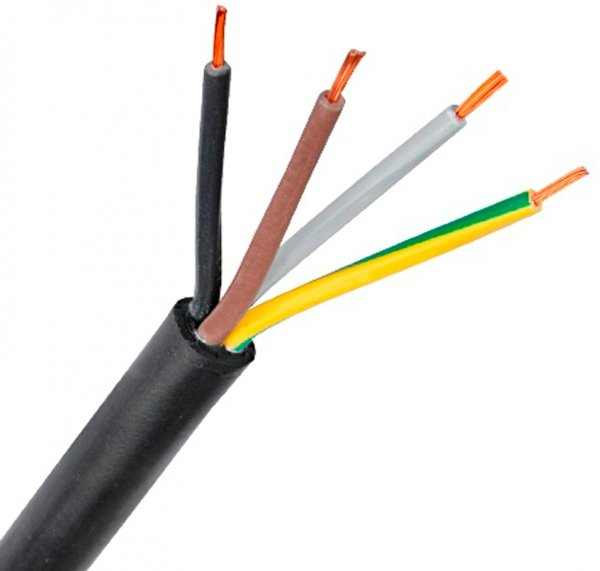

ゴム絶縁の電線とケーブル:種類、長所と短所、材料、生産技術

ゴム絶縁電線とケーブルは、パンタグラフを接続し、二次電流ネットワークで配電するために使用され、産業、農業、輸送、建設、日常生活でも広く使用されています。

ゴム絶縁体を使用したケーブルおよびワイヤーの種類

ケーブル、ワイヤ、およびゴム絶縁体を備えたケーブルは、次のグループに分類できます。

- 設置ケーブル、ワイヤーおよびケーブル。

- 電源ケーブル。

- 制御ケーブル。

- ホース用のフレキシブルケーブルおよびワイヤー。

- 海洋ケーブルおよびワイヤー。

- ボディケーブル。

- 電気鉄道車両用電線。

- 航空機、自動車、トラクターのワイヤー。

ゴムまたはプラスチックの絶縁体の使用は、フレキシブルなケーブルを得たいというよりも、ケーブルの端末を容易にし、簡素化するために行われます。

鉛シースの使用では、ケーブルの絶縁層の柔軟性を高めることができないため、柔軟性を高めたケーブルが必要な場合には、鉛ではなく、加硫ゴムまたはプラスチックで作られたホースジャケットが使用されます。使用済み。

ゴム絶縁体の高い平均絶縁耐力は、絶縁層に弱い箇所が存在するため、ほとんどの場合使用できません。そのため、含浸紙絶縁などと比較して絶縁層の厚さを厚くする必要があり、絶縁破壊につながります。ケーブルの直径を大きくするための保護材コーティングの過剰な消費。

製造の初期段階では、錫メッキおよび錫メッキなしの銅線からワイヤー、ケーブル、およびコード用の多芯ワイヤーを引き延ばします。

ゴム絶縁を施した電線・ケーブルの製造技術

主なプロセス操作には、ゴムとプラスチックの製造、およびそれらのコアまたはワイヤーへの適用が含まれます。 可塑化ゴム そして充填剤(チョーク、タルク)、軟化剤、改良剤、加硫剤の導入。

ゴムコンパウンドは、ウォームプレスでのホットプレスまたは特殊なプロファイルのローラーでのコールドプレスによってコアに塗布されます。ゴム絶縁体の厚さはワイヤの断面サイズとワイヤまたはケーブルの定格電圧によって決まりますが、ホース ジャケットの厚さはケーブルの直径によって決まります。

シースの厚さは、ゴムホースの場合は 1 ~ 8 mm、ビニール PVC ジャケットの場合は 2 ~ 4 mm です。

ゴム絶縁体は、冷間または熱間方法でコアに適用された後、加硫され、絶縁層に必要な物理的特性(機械的強度と弾性)が与えられます。プラスチックラップは加硫を必要としません。

ワイヤーのゴム絶縁層の上に綿糸の編組が適用され、ビチューメンまたは別の組成物を含浸させるか、ニトロラッカーの層で覆うことができます(航空機および自動車ワイヤー)。

ケーブルにねじったり、保護カバーを取り付けたりするなど、残りの技術的操作は、他の操作と同じ方法で実行されます。 ケーブル製品.

ゴム絶縁体のメリットとデメリット

ゴム絶縁体の高い電気的および機械的特性により、非常に困難な作業条件 (切断、伐採、掘削機など) で動作する多くのワイヤおよびケーブル構造を実現することができました。

幅広い抵抗率値(1013~1017Ωcm)とかなりのばらつき 誘電率 ゴムの組成とその製造技術に応じて、製造の可能性が提供されます。 各種電線やケーブルの絶縁.

ゴム絶縁体の良い点の他に悪い点もあり、その最も特徴的なものは次のとおりです。

- 断熱層内の気泡やフィルムの存在。

- 加硫ゴムのオゾンに対する不安定性。

- 絶縁体の絶縁耐力に対する機械的な力と応力の影響。

- 加熱するとゴムの機械的および電気的特性が低下します。

- マクロ構造の不均一性(充填剤の粒子、不純物などの存在)。

- 顕著な透湿性と吸湿性。

- 石油製品や鉱物油の影響に対する耐性が低い。

- 大気中の酸素の存在下での加熱時間に応じて機械的特性が失われます (熱老化)。

ゴム絶縁材料と技術的特徴

天然ゴムや合成ゴムに加えて加硫ゴムは、さまざまなタイプのケーブル製品の製造に使用され、ケーブル製造において重要な役割を果たします。

最大の困難は、高電圧 AC ワイヤおよびケーブルの製造にゴム絶縁体を使用する場合、たとえば、移動する掘削機、浚渫船、泥炭機械、電気トラクターなどに電力を供給する 6 kV および 10 kV の電力ケーブルに使用する場合に遭遇します。

ゴムの耐オゾン性が不十分であると、ケーブルが急速に破壊され、耐用年数が大幅に減少します。この場合、オゾンの影響を受けにくい特殊な耐オゾンゴムが使用され、シェルには保護コーティングとしてワニスが塗布されます。

耐油性および耐ガソリン性のゴムのレシピが開発され、特に過酷な条件下、高温の油井で動作するケーブル本体用のゴム絶縁体の製造が可能になりました。高電圧点火ワイヤは、高電界強度および -50 ~ + 150 °C の広い温度範囲で動作します。

ゴム絶縁体の組成には、次の基本材料が含まれます。

- ゴム - 天然 (NK) または合成 (SK)。

- 充填剤 - チョーク、カオリン、タルクなど。

- 皮膚軟化剤 - ステアリン酸、パラフィン、ワセリン、ビチューメンなど。

- 補強により、ゴムコンパウンド (カーボンブラック) の機械的特性が向上します。

ワイヤーやケーブルの製造に使用されるゴムコンパウンド中のゴムの量は、重量で 25 ~ 60% の範囲で変化し、すべての充填剤の合計量 - 70 ~ 35% / 約 2% が軟化剤および軟化剤に含まれます。加硫剤(硫黄)の場合は約 1.5%。

現在、ゴムはワイヤやケーブルの絶縁に広く使用されており、その加硫は、テトラメチルチウラムジスルフィド(チウラム)などの特定の硫黄化合物の分解中に加硫中に放出される硫黄によって行われます。このような「硫黄を含まない」タイヤは耐熱性が向上するため、耐用年数が長くなります。このゴムの機械的特性は硫黄加硫ゴムよりわずかに低くなります。

特に注目すべきは、硫黄を含まないゴム、またはいわゆる耐熱ゴムはワイヤやケーブルの銅導体に有害な影響を及ぼさないため、ワイヤや導体を錫メッキする必要がないことです。ゴム絶縁ワイヤーとケーブルの生産に着手します。

前述のように、ゴムとともに、エラストマーとも呼ばれる合成熱可塑性材料が広く使用されています。

その中には、まず第一に、ケーブル産業で主に低電圧電線やケーブル保護コーティング(ホース)の製造に広く使用されている、PVC樹脂で作られた非常に一般的なプラスチック混合物を含める必要があります。

PVC樹脂は塩化ビニルを重合して得られます。弾性体は、細かく分割された樹脂を可塑剤、安定剤、充填剤と混合することによって得られます。

充填剤としてはホワイトカーボンブラック、カオリンが最も多く使用され、可塑剤としてはリン酸トリクリシル、フタル酸ジブチドなどが使用されます。PVC に加えて、塩化ビニルと酢酸ビニルなどのコポリマーも使用されます。

PVC 絶縁の主な欠点:

- 不十分な電気的特性(不十分な絶縁抵抗と誘電損失角の正接の値が大きい)。これは、可塑剤の存在と、PVC 樹脂中の Cl イオンの脱離の容易さによって説明されます。

- 耐凍害性が不十分です。

可塑剤を適切に選択することで、満足のいく電気特性を実現できます。

PVC の優れた特性には次のようなものがあります。

- 熱老化に対する高い耐性。

- オイルや潤滑剤の影響に対する耐性。

- 高い耐摩耗性。

- 耐水性。

- 93% の硫酸と氷酢酸を除く、多くの溶媒、酸、塩基に対する耐性。ベンゼンは溶剤によって悪影響を受け、12 日間ベンゼンの作用にさらされたプラスチックコンパウンドの引張強度は 7 倍以上、体積比抵抗は 2 ~ 2.5 倍低下します。

- 不燃性。

ポリエチレンは、電線やケーブルの高品質絶縁体の製造に広く使用されています。比較的柔らかい材料であり(70℃に加熱すると密度が均一に減少します)、優れた耐霜性と耐オゾン性を備えています。エネルギーとして絶縁に広く使用されています(XLPE絶縁ケーブル)および高周波ワイヤーおよびケーブル。

プラスチックコンパウンドの品質は、基本ポリマーの特性だけでなく、充填剤と可塑剤の正しい選択と品質によっても大きく決まります。必要な特性を得たいメーカーにとって、充填剤と可塑剤の選択は大きな課題です。

技術的および経済的観点から見て最も困難な課題、たとえば、耐オゾン性ゴムの入手などは、必要な特性を備えた基本的なプラスチックまたは合成材料を選択することで解決されます。

現在の化学の状況では、近い将来、多くの合成材料が登場すると予想され、それらを使用することで、電線やケーブルの絶縁に関する未解決の問題を完全に解決することが可能になります。