動作電流源とネットワークのサポート

発電所や変電所で電気機器を扱う場合、動作電流源、特に充電式バッテリーを維持することが非常に重要です。彼らの作業の信頼性は、バッテリーが設置されている施設の状態と、作業に対するすべての規則の体系的かつ厳格な適用に大きく依存します。

発電所や変電所で電気機器を扱う場合、動作電流源、特に充電式バッテリーを維持することが非常に重要です。彼らの作業の信頼性は、バッテリーが設置されている施設の状態と、作業に対するすべての規則の体系的かつ厳格な適用に大きく依存します。

保管室(蓄電池内)では温度を少なくとも+ 10°Cに維持する必要があり、一定負荷のない変電所では少なくとも+ 5°Cに、給排気換気の動作と清浄度を監視する必要があります。

爆発(バッテリーの動作中、水素が大量に放出される可能性があります)を防ぐため、バッテリー室での喫煙、火の起こし、ブロートーチの使用、溶接は禁止されています。加熱装置にはフランジ接続があってはなりません。バッテリーの充電中は換気をオンにする必要があります。

電池室には、酸による火傷の場合に備えて 5% のソーダ溶液を、アルカリを使用する場合には 10% のホウ酸溶液を常に入れておく必要があります。

電池室内の空気が硫酸ガスで飽和するのを避けるために、瓶はガラス板で覆われています。硫酸蒸気はプレートの下面に集中し、容器に逆流します。

すりガラスはバッテリーを直射日光から保護するために使用されます。壁、天井、およびすべての金属部分は耐酸性塗料で塗装されています。ワイヤーの未塗装部分はワセリンで潤滑されています。バッテリーには、保護服(ゴム製のブーツと手袋、ゴム製のエプロン、耐酸性のウールまたは綿のスーツ)、ゴーグル、バッテリーランプ、または密封された懐中電灯を装備する必要があります。

充電プロセスでは、ガス放出が弱いことと電解質の密度が低いため、要素の遅れやプレートの短絡が明らかになり、充電が進むにつれて各要素で均一に1.21 g / cm3に増加するはずです。充電の終了は多くの兆候によって特徴付けられます。各セルの電解液の電圧と密度は最高値(それぞれ2.5〜2.75 Vおよび1.2〜1.21 g / cm3)に達し、1時間安定したままになります。ガスの生成 (バッテリーの沸騰)) は、充電電流をオンにした直後に始まります。

充電するときは、電解液の温度が 40 °C を超えないようにしてください。充電容量のあるバッテリーは常に充電状態にある必要があります。通常の状態でのセルの電圧は 2.15 ± 0.05 V に維持されます。深放電では、セルの電圧は少なくとも 1.9 ~ 1.85 V でなければなりません。

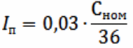

フロート電流は次のようになります。

ここで、Sleep はバッテリーの公称 (10 時間モード) 充電量、Ah です。

すべてのバッテリーでは、蒸留水は漏斗が付いたガラスまたはプラスチックの管を使用して容器の底にのみ注がれます。チューブの長さは、漏斗を容器の端に置いたときにチューブが容器の底に 5 ~ 7 cm 届かないように選択されますが、水が電解液に落ちないように注意する必要があります。電解質を作るときは、溶液を絶えずかき混ぜながら、硫酸を蒸留水に細い流れで注ぎます(その逆ではありません)。

少なくとも四半期に 1 回、セルの電圧と容器の上層と下層の電解質の密度が測定されます。密度の差は 0.02 g / cm3 以内である必要があります。

少なくとも 3 か月に 1 回を推奨します。最大許容電流で 1 ~ 2 秒間放電したとき、たとえば最も強力な電磁石を使用してバッテリーに最も近いスイッチをオンにしたとき、バッテリー端子の電圧を測定してバッテリーの状態を確認します。この場合、バッテリ電圧は電流ジャンプ前の電圧から 0.4 V を超えて低下してはなりません。

故障をタイムリーに検出するために、バッテリーは系統的にチェックされます。バッテリーオペレーター (大規模な変電所の場合) または勤務中の電気技術者 (スタッフが勤務している変電所) によって毎日、電気部門の責任者によって月に 2 回検査されます。または、常駐スタッフのいない変電所の運用現場チームによる機器検査のスケジュールに従って、変電所長が就任する。

検査では次のことをチェックします。

• 食器の完全性とその中の電解質レベル、カバーガラスの正しい位置、漏れの有無、食器、ラック、壁、床の清潔さ。

• 遅れ要素がないこと(通常、遅れ要素は電解質の密度が低く、ガスの放出が少ない)。遅れの原因はほとんどの場合、沈殿物や損失の形成によって発生する可能性のあるプレート間の短絡です。活動量の増加、プレートの歪み、

• 電解液レベル (セル内のプレートは常に電解液で覆われている必要があり、そのレベルはプレートの上端から 10 ~ 15 mm 上に維持されます)、レベルが低下したときに、電解液の密度が低い場合は蒸留水を追加します。 1.2 g/cm3 より高い場合、または密度 1.18 g/cm3 の硫酸溶液、1.2 g/cm3 未満の場合、

• 硫酸化(白色)の欠如、プレートの歪み、短絡 - 少なくとも 2 ~ 3 か月に 1 回、短絡の兆候は、他のセルと比較して電圧が低く、セル内の電解液の密度が低いことです(金属が短絡すると、プレートが加熱し、電解液の温度も上昇します)、

• 接触腐食がないこと、

• 沈殿物のレベルと性質(ガラス製品内)、プレートの下端と沈殿物の間の距離は少なくとも 10 mm でなければならず、プレートの短絡を避けるために沈殿物は速やかに除去する必要があります。

• エレメントスイッチ(ある場合)の保守性、隣接する接点間に短絡がないかどうか、スライドに組み込まれた抵抗の完全性を確認します。

• 充電および再充電デバイスの保守性、

• 換気と暖房の機能(冬)、

• 電解質温度 (制御要素経由)。

少なくとも月に 1 回、定期的に各セルの電圧と電解質濃度を確認してください。断熱材の状態は検査中に体系的に監視されます。

電解液中に不純物が存在すると極板の破壊につながる可能性があり、バッテリーの耐用年数と容量は電解液の品質に直接依存します。最も有害な不純物は、鉄、塩素、アンモニア、マンガンです。不純物の侵入を防ぐため、硫酸と蒸留水は化学実験室で検査されます。少なくとも年に 1 回、動作するバッテリーの全要素の 1/3 の電解質が分析されます。

バッテリーの容量チェックは1~2年に1回行っています。これを行うには、充電されたバッテリーを事前に分散された負荷に1.7〜1.8 Vの電圧で放電し、容量は電流と放電時間に応じて決定されます。

点検するときは(少なくとも月に 1 回)、次の機器を使用してください。 絶縁抵抗を測定する場合 - 内部抵抗が少なくとも 50 kΩ の電圧計を使用する。個々の電池の電圧を測定する場合 - 0 ~ 3 V のポータブル電圧計を使用する。電解液の密度と温度を測定する場合のスケール - 測定範囲が1.1〜1.4 g / cm3、目盛りが0.005の比重計(比重計)と0〜50℃の範囲の温度計。

蓄電池の定期修理は必要に応じて年に1回、資本修理は12〜15年以上行われます。多くの電力システム(Mosenergo など)では、平均して 2 年に 1 回修理が行われ、その間に、プレートとセパレーターの交換、絶縁体と容器の間のシール、配給と接点の状態など、特定された欠陥や違反が解消されます。点検、注油、ボックスやラックの外面、充電部や絶縁体の拭き掃除など。

• バッテリーの充電および放電モードに応じた電圧と電流の調整。

• 設置された装置および信号装置に応じた装置の動作の制御。

• 切れたヒューズとランプの交換、

• デバイスの外面から埃を取り除く。

• リレー接点、コンタクタなどの動作の制御。

整流電流源 (整流器、電源、安定器) の作業には、外部検査、ハウジングと機器の埃の除去、欠陥の特定、デバイスの負荷の監視、デバイスの加熱と冷却の監視が含まれます。さらに、低負荷ではこれらのデバイスは安定した出力電圧を提供しないため、鉄共振スタビライザー (C-0.9 など) の負荷を監視する必要があります。

整流器ユニットは自律的な動作電流源ではなく、交流回路に電圧がある場合にのみ動作可能であることを考慮すると、整流器ユニットの動作中は、ATS ユニット、回路ブレーカー、コンタクタ、リレー、およびリレーの動作能力に特別な注意が払われます。 AC 電源整流器の信頼性を保証するその他の機器。

コンデンサ電源を動作させる主なタスクは、コンデンサ電源が常に充電状態にあり、遮断電磁石、リレー、その他のデバイスの動作を確実に行えるようにすることです。これを行うには、コンデンサ、電源の絶縁を維持する必要があります。回路およびその他の項目が適切な状態にあること。

コンデンサ電源の場合、急速に放電するため、AC 電力損失は特に危険です。 1.5 分以内に、コンデンサの充電が非常に減少し、スイッチをトリップするなどの動作回路に電力を供給できなくなります。コンデンサは充電器から供給されますが、500 ~ 1000 オームの抵抗で分流することによっても放電します。

コンデンサの動作電流源のテストは、高抵抗電圧計でコンデンサの充電電圧のレベルを測定し、約1年に1回実施され、さらにダイオードの保守性がチェックされます。充電器は、コンデンサを最大 400 V まで充電するように設計されています。

AC 電源として使用される変圧器は、電源および計器用変圧器と同様に修理されます。

ATS機器、配電盤、ブレーカー、コンタクター、ヒューズの組立てのメンテナンスは、低圧電気機器の操作と同じ方法で行われます。制御回路の誤動作は重大な結果をもたらす可能性があることに留意する必要があります。したがって、整流器電流回路における保護デバイスの絶縁制御と選択性を提供するために、動作電流の存在に特別な注意を払う必要があります。

動作電流回路の絶縁抵抗は、通常 1000 V メガオーム計で測定され、少なくとも 1 メガオームのレベルに維持する必要があります。