開閉装置および架空線の接点接続の欠陥の検出

ご存知のとおり、設計、目的、材料の接続方法、使用分野などに応じて、ボルトによる接触接合、溶接、はんだ付け、かしめ(プレスとねじり)による接触接合があります。リモートスペーサーワイヤーは接点接続を指すこともあります。

溶接接触継手の欠陥

溶接による接触接合部での作業中に、欠陥の原因となる可能性があるのは、指定されたパラメータからの逸脱、アンダーカット、気泡、空洞、溶け込みの欠如、たわみ、亀裂、スラグおよびガスの混入 (空洞)、シールされていないクレーター、溶接部の焼けなどです。芯線、接続されたワイヤの分岐、端子の選択の間違い、接続部の保護コーティングの欠如など。

熱溶接技術では、大きな断面積 (240 mm2 以上) のワイヤの溶接コネクタの信頼性の高い動作は保証されません。これは、接続するワイヤの溶接中の加熱が不十分で、その端部が不均一に収束しているため、外層が焼け、溶け込みが不足し、溶接部位に収縮ボイドやスラグが発生するためです。その結果、溶接接続の機械的強度が低下し、機械的負荷が計算値よりも低い場合、アンカーのループ内のワイヤの破損 (焼き付き) が発生します。

アンカー支持ループの溶接欠陥により、寿命の短い架空送電線の緊急停止が発生しました。溶接接合部で個々のワイヤが破損すると、接触抵抗とその温度が上昇します。この場合の欠陥の発生率は、負荷電流の値、配線電圧、風や振動の影響など、多くの要因に大きく依存します。実施された実験に基づいて、次のことが判明しました。

-

個々の導体の破損による導体の有効断面積の 20 ~ 25% の減少は、ヘリコプターからの IR 制御中に検出されない可能性があります。これは、導体の低放射率、断熱材からの距離に関連しています。 50〜80メートルのトラック、風、日射、その他の要因の影響。

-

熱画像装置または高温計を使用して溶接によって作成された欠陥のある接触接合部を拒否する場合、これらの接合部での欠陥の発生率は、プレスによるボルト締め接触接合部よりもはるかに高いことに留意する必要があります。

-

架線ヘリコプターによる検査中に熱画像カメラによって検出された、約 5 ℃ の超過温度での溶接によって作成された接触接合部の欠陥は、危険として分類される必要があります。

-

ワイヤーの溶接部分から取り外されていないスチールスリーブは、誤った印象を与える可能性があります。 加熱の可能性、加熱された表面の放射率が高いためです。

圧接接続部の不具合

圧着によるコンタクト接続では、ラグやスリーブの選択ミス、ラグへの芯線の挿入不完全、圧入不足、電線コネクタ内での鋼芯のズレなどが考えられます。圧着コネクタを管理するには、直流抵抗を測定してください。

最小接触接続の基準は、導体全体の等価部分の抵抗です。成形コネクタは、その抵抗がワイヤ全体の等価長の 1.2 倍以下であれば有利であると考えられます。

最小接触接続の基準は、導体全体の等価部分の抵抗です。成形コネクタは、その抵抗がワイヤ全体の等価長の 1.2 倍以下であれば有利であると考えられます。

クラッチを押すと抵抗は急激に低下しますが、圧力が増加すると抵抗は安定し、変化はほとんどありません。コネクタの抵抗は、圧着ワイヤの接触面の状態に非常に影響されます。接触面に酸化アルミニウムが現れると、コネクタの接触抵抗が急激に増加し、発熱が増加します。

プレスプロセス中の接触ジョイントの接触抵抗のわずかな変化と、それに伴う熱放出の低さは、組み立て直後の赤外線デバイスによる欠陥検出の効率が不十分であることを示しています。

プレス接触ジョイントの動作中に、それらに欠陥が存在すると、過渡抵抗の増加や局所的な過熱の発生を伴う酸化膜の形成がより集中的に起こります。したがって、新品の圧着端子接続の赤外線制御では圧着不良を検出できないため、一定期間(1 年以上)使用したコネクタに対して行う必要があると考えられます。

モールドコネクタの主な特徴は、圧着の程度と機械的強度です。コネクタの機械的強度が増加すると、接触抵抗が減少します。コネクタの最大機械強度は、コンタクトの最小電気抵抗に対応します。

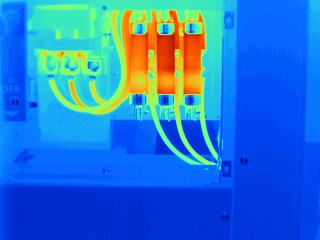

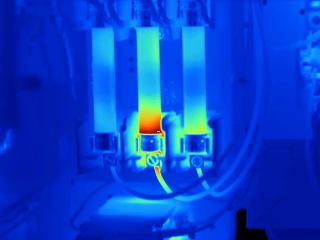

ボルト締めコンタクト接続の欠陥

ボルトで作られたコンタクトコネクタでは、銅線を銅またはアルミニウム合金製の平型端子に接続する際にワッシャーが不足していたり、アルミニウムの先端が銅端子に直接接続されていたため皿ばねが不足していたりすることが原因で欠陥が発生することがよくあります。屋内機器の腐食や湿気の多い環境、ボルトの締め付けトルク不足など。

高電流 (3000 A 以上) 用のアルミニウム バスバーのボルト接続接合部は、動作時の安定性が十分ではありません。最大 1500 A の電流の接点接続で 1 ~ 2 年ごとにボルトを締める必要がある場合、3000 A 以上の電流の同様の接続では、接触面の必要な清掃を伴う毎年の修理が必要です。このような操作の必要性は、アルミニウム製の大電流用パイプライン(発電所のバスなど)では、接触ジョイントの表面に酸化膜が形成されるプロセスがより集中しているという事実によるものです。

ボルト接合継手の表面に酸化膜が形成されるプロセスは、鋼ボルトとアルミニウム レールの線膨張の温度係数が異なることによって促進されます。バスバーに短絡電流や交流電流が流れると、特にバスバーが長い場合に振動が発生し、アルミバスバーの接触面の変形(圧縮)が発生します。この場合、バスの 2 つの接触面を引き寄せる力が弱くなり、それらの間の潤滑剤の層が蒸発します。酸化膜の形成の結果として、接点の接触領域、すなわち、電流が流れる接触領域(点)の数とサイズが減少し、同時に接触領域内の電流密度が増加します。それは平方センチメートルあたり数千アンペアに達する可能性があり、その結果、これらのポイントの加熱が大幅に増加します。

後者の点の温度は接触材料の融点に達し、液体金属の滴が接触表面の間に形成されます。液滴の温度が上昇して沸騰に達し、接触点の周囲の空間がイオン化され、原子炉プラント内に多相短絡が形成される可能性があります。磁力の影響下で、アークは移動する可能性があります タイヤRU 結果として生じるすべての結果を伴います。

運用経験によれば、大電流バスバーと同様に、単一ボルトによる接触接続では信頼性が不十分です。後者は、GOST 21242-75 に従って、最大 1000 A の定格電流での使用が許可されていますが、400 ~ 630 A の電流ですでに損傷しています。シングル ボルト接触接続の信頼性を向上させるには、多くの工夫が必要です。電気抵抗を安定させるための技術的手段。

ボルトで固定された接触接続に欠陥が発生するプロセスは、通常、長い時間がかかり、負荷電流、動作モード(安定負荷または変動)、化学物質への曝露、風荷重、ボルトの締め付けなどのさまざまな要因によって決まります。力、接触圧力安定化の有無など。

接触接続の接触抵抗は、ある時点まで徐々に増加し、その後、激しい熱放出を伴う接触表面の急激な劣化が起こり、これが接触接続の緊急状態を特徴づけます。

Inframetrix (米国) の専門家によってボルト締め接触ジョイントの熱試験中に同様の結果が得られました。テスト中の加熱温度の上昇は年間を通じて緩やかで、その後、熱放出が急激に増加する時期が始まります。

ねじれによる接触接合部の欠陥

ねじれによる接点接続の損傷は、主に取り付け上の欠陥が原因で発生します。楕円形コネクタのワイヤのねじりが不完全 (4.5 回転未満) だと、ワイヤがコネクタから引っ張られ、断線する可能性があります。未処理のワイヤは接触抵抗が高く、コネクタ内のワイヤが過熱して焼損する可能性があります。より低い巻き数で撚られた 220 kV 架空線から、ブランド SOAS-95-3 の楕円形コネクタからタイプ AJS-70/39 の避雷線を繰り返し引っ張るケースがあります。

距離ブラケット

距離ブラケット

一部のバージョンのスペーサーの設計が不十分な場合、振動力やその他の要因にさらされると、ワイヤーの擦れや破損が発生する可能性があります。この場合、スペーサに電流が流れ、その値は欠陥の性質と進行度によって決まります。

資料「配電機器の電気機器の赤外線診断」に基づいて著者Bazhanov S. A.