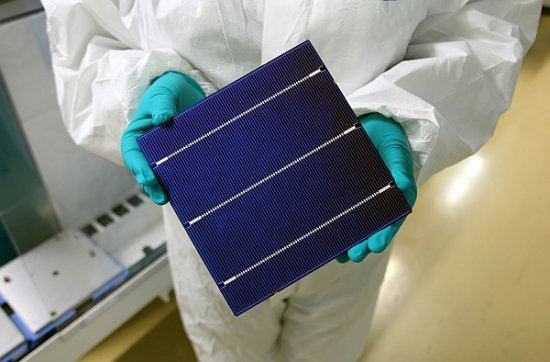

ソーラーパネル用太陽電池セルの製造

太陽光発電設備の基礎は常に太陽光発電モジュールです。太陽電池モジュールは、電気的に接続された太陽電池セルの組み合わせです。太陽光発電という用語は、«photo» (ギリシャ語から。光) と、電気工学における電圧の測定単位である«volt» (Alessandro Volta - 1745-1827、イタリアの物理学者) の 2 つの単語で構成されています。太陽光発電という用語を分析すると、次のように言えます。 光を電気に変換する.

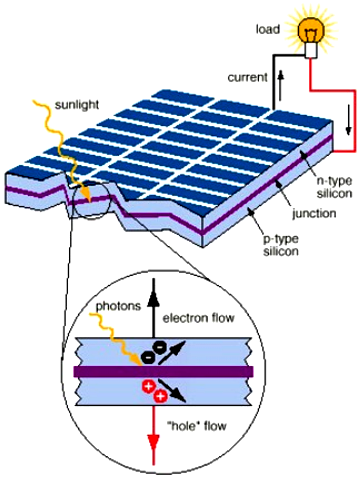

光電池(太陽電池)は、太陽放射を変換して電気を生成するために使用されます。光電池は、キャリア空乏領域が形成された n 型半導体と p 型半導体で構成されるダイオードと考えることができるため、照明されていない光電池はダイオードに似ており、ダイオードとして説明できます。

幅が 1 ~ 3 eV の半導体の場合、理論上の最大効率は 30% に達します。バンドギャップは、電子を価電子帯から伝導帯まで持ち上げることができる最小の光子エネルギーです。最も一般的な商用太陽電池は次のとおりです。 フリント要素.

シリコンの単結晶と多結晶。 シリコンは今日、太陽光発電モジュールの製造に最も一般的な要素の 1 つです。ただし、太陽放射の吸収が低いため、シリコン結晶太陽電池は通常幅 300 μm で作られます。シリコン単結晶光電池の効率は 17% に達します。

多結晶シリコン光電池の場合、その効率は単結晶シリコンの効率より 5% 低くなります。多結晶の粒界は、電荷キャリアの再結合中心です。多結晶シリコン結晶のサイズは、数 mm から 1 cm まで変化します。

ガリウムヒ素 (GaAs)。 ガリウムヒ素太陽電池は、実験室条件で 25% の効率をすでに実証しています。オプトエレクトロニクス用に開発されたガリウムヒ素は、大量生産が難しく、太陽電池用としては非常に高価です。ガリウムヒ素太陽電池を採用 太陽光集光器とともに、宇宙飛行学にも。

薄膜光電池技術。 シリコンセルの主な欠点は、コストが高いことです。アモルファスシリコン (a-Si)、テルル化カドミウム (CdTe)、または二セリン化銅インジウム (CuInSe2) で作られた薄膜セルが利用可能です。薄膜太陽電池の利点は、シリコン太陽電池と比較して原材料が節約され、製造が安価であることです。したがって、薄膜製品は光電池への応用が期待できると言えます。

欠点は、一部の材料は非常に有毒であるため、製品の安全性とリサイクルが重要な役割を果たすことです。さらに、テルル化物はシリコンに比べて枯渇資源です。薄膜光電池の効率は 11% に達します (CuInSe2)。

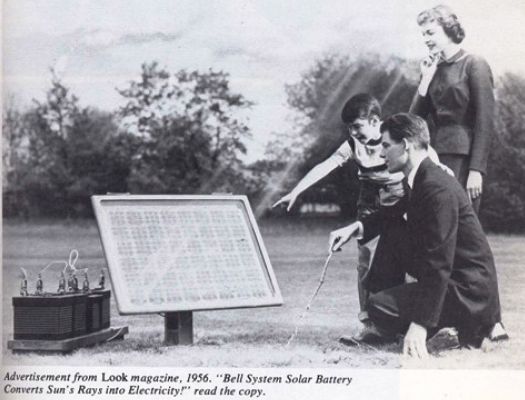

1960 年代初頭、太陽電池のコストはピーク電力 W あたり約 1,000 ドルで、ほとんどが宇宙で製造されていました。 1970 年代に、光電池の大量生産が始まり、その価格は 100 ドル/W まで下がりました。光電池のさらなる進歩と価格の低下により、家庭のニーズに合わせて光電池を使用することが可能になりました。特に、送電線から遠く離れて住んでいる一部の人々にとっては、標準的な電源の代わりに、太陽光発電モジュールが適しています。

写真は最初のシリコンベースの太陽電池です。太陽電池は、1956 年にアメリカの企業ベル研究所の科学者とエンジニアによって作成されました。太陽電池は、互いに電気的に接続された太陽光発電モジュールの組み合わせです。組み合わせは、電流や電圧などの必要な電気パラメータに応じて選択されます。このような太陽電池の 1 セルのコストは 1 ワット未満で、250 ドルです。生産された電力は従来の送電網よりも 100 倍高価でした。

ほぼ 20 年間、ソーラー パネルは宇宙でのみ使用されてきました。 1977 年、電気料金はワットセルあたり 76 ドルに下がりました。効率は徐々に増加し、1990 年代半ばには 15%、2000 年までに 20% になりました。このトピックに関して現在最も関連性のあるデータは —太陽電池とモジュールの効率

シリコン太陽電池の製造は、大きく 3 つの主要な段階に分けることができます。

-

高純度シリコンの生産。

-

薄いシリコンワッシャーを作る。

-

光電池の設置。

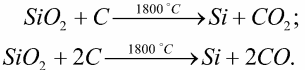

高純度シリコン製造の主原料は珪砂(SiO2)2)です。溶融物は電気分解によって得られます 冶金シリコン純度は最大98%です。シリコンの回収プロセスは、1800°C の高温で砂が炭素と相互作用するときに行われます。

この純度は光電池の製造には十分ではないため、さらに加工する必要があります。半導体産業向けのシリコンのさらなる精製は、シーメンスが開発した技術を使用して実際に世界中で行われています。

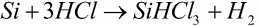

「シーメンスプロセス」 冶金シリコンと塩酸の反応によるシリコンの精製であり、トリクロロシラン (SiHCl3) が得られます。

トリクロロシラン (SiHCl3) は液相であるため、水素から容易に分離されます。さらに、トリクロロシランの蒸留を繰り返すと、その純度が 10 ~ 10% まで高まります。

次のプロセスである精製トリクロロシランの熱分解は、高純度の多結晶シリコンを製造するために使用されます。得られる多結晶シリコンは、半導体産業での使用条件を完全には満たしていませんが、太陽光発電産業では十分な品質の材料です。

多結晶シリコンは単結晶シリコンを製造するための原料です。単結晶シリコンの製造には、チョクラルスキー法とゾーンメルト法の 2 つの方法が使用されます。

チョクラルスキー法 物質だけでなくエネルギーも大量に消費します。比較的少量の多結晶シリコンをるつぼに充填し、真空下で溶解します。モノシリコンの小さな種が融液の表面に落ち、表面張力によってねじれながら上昇し、その後ろにある円筒形のインゴットを引っ張ります。

現在、引抜インゴットの直径は最大 300 mm です。直径 100 ~ 150 mm のインゴットの長さは 75 ~ 100 cm に達し、細長いインゴットの結晶構造はシードの単結晶構造を繰り返します。インゴットの直径と長さを大きくし、切断技術を向上させると、廃棄物の量が減り、結果として得られる光電池のコストが削減されます。

ベルト技術。 Mobil Solar Energy Corporation が開発した技術プロセスは、溶融物からシリコン ストリップを引き出し、その上に太陽電池を形成することに基づいています。マトリックスの一部がシリコン融液に浸漬され、毛細管効果により多結晶シリコンが上昇してリボンを形成し、融液が結晶化してマトリックスから除去されます。生産性を向上させるために、最大 9 本のベルトを同時に受け取ることができる装置が設計されています。その結果、9 面のプリズムが得られます。

ベルトの利点は、インゴットを切断する工程が不要なため、低コストであることです。さらに、長方形の太陽電池は容易に入手できるが、単結晶プレートの円形は太陽電池モジュール内での太陽電池の良好な配置に寄与しない。

得られた多結晶または単結晶シリコンロッドは、次に、厚さ 0.2 ~ 0.4 mm の薄いウェーハに切断する必要があります。単結晶シリコンのロッドを切断すると、材料の約 50% が失われます。また、丸ワッシャーは常にではありませんが、四角形にカットされることがよくあります。